中车石家庄车辆有限公司,河北省,石家庄市 050000

摘要:KM70枕梁焊接由于底板纵向焊缝角焊接变形较大,严重影响整车中梁与枕梁的组对质量和组对效率,通过一系列的分析、试验,和改进,最后通过预留120mm焊焊接缝的方法。控制了焊接角变形保证了整车中梁与枕梁的组对质量和组对效率,焊缝预留方法为今后类似整体组装的部件角变形的焊接变形的控制提供依据,有非常现实的借鉴作用。

关键词:角变形、预留、埋弧焊、气保焊、效率

1现状

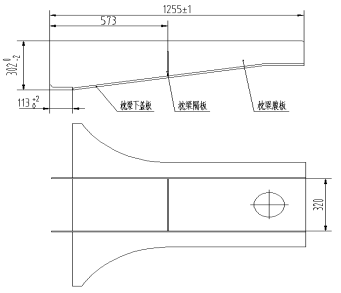

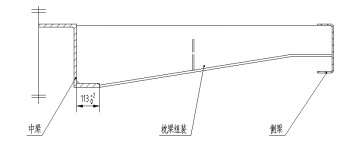

公司原来铁路货车KM70、NX70等的关键部件——枕梁组成,其材质为Q450NQR1,板厚为12mm,焊角为6mm,焊接方法为松下焊接机器人富氩气体焊接,焊丝直径1.2,焊接规范为焊接电流260A、焊接电压为27V,焊接速度为320mm、干伸长度为15-25mm等等,实际焊角为6.5-7mm,枕梁组成、焊接后,出现底板不平面度为7-8mm,工艺技术要求为1.5mm,尤其是整车中梁翼板与枕梁下盖板连接处的下盖板,大大超过工艺技术要求,不能保证整车中梁与枕梁的组对质量,严重影响了组对效率和节拍化生产。其结构如图1

公司原来铁路货车KM70、NX70等的关键部件——枕梁组成,其材质为Q450NQR1,板厚为12mm,焊角为6mm,焊接方法为松下焊接机器人富氩气体焊接,焊丝直径1.2,焊接规范为焊接电流260A、焊接电压为27V,焊接速度为320mm、干伸长度为15-25mm等等,实际焊角为6.5-7mm,枕梁组成、焊接后,出现底板不平面度为7-8mm,工艺技术要求为1.5mm,尤其是整车中梁翼板与枕梁下盖板连接处的下盖板,大大超过工艺技术要求,不能保证整车中梁与枕梁的组对质量,严重影响了组对效率和节拍化生产。其结构如图1

![]()

2分析及试验

经过分析,底板平面度为超差,主要是枕梁外侧底板纵向焊缝角焊接变形较大,影响所致,通过控制焊接角焊缝的尺寸,采用比较小的焊接工艺参数试验,平面度为5-7mm,仍然超过工艺技术要求,并且焊接效率较低,不宜采用。

焊接完成后,通过增加调整变形的工艺,通过300吨油压机,调整变形,每个枕梁需要3人,3-5分钟的操作,并且需要占用一部天车配合,耽误了流转时间,调压位置不正确还用可能导致焊缝撕裂,稍不注意有可能还出现压痕造成报废。

组装焊接前,通过增加预制的工艺,通过300吨油压机提前预制压型,速度相对焊后调压整形,速度较快,但是增加了组对平面度的难度,工装还需要重新制作,组对效率降低了。

转入整车中梁与枕梁的组对工序,配以相应的工装和千斤顶的调整,整车中梁与枕梁的组对质量保证较好,组装速度有所提高,只是达到尺寸公差下限,后续整车焊接时,焊接收缩导致尺寸超差。

经过长期对枕梁下盖板测量,发现所有底板

经过长期对枕梁下盖板测量,发现所有底板

![]()

![]()

![]()

![]()

![]()

![]() 图2预留焊缝

图2预留焊缝

焊缝的平面度不平的位置主要在焊缝收弧处200mm的范围内如图2,并且通过几十个枕梁角变形的尺寸归纳统计,分析和计算,超差位置在120mm,具用一致性,建议采用预留120mm焊缝不焊(黄色线条)如图2,经过试验底板平面度控制在1-1.5mm以内,

达到图纸工艺技术要求,通过整车中梁与枕梁的组对,保证了组对质量,提高了组对效率。

![]()

![]()

![]() 整体组对后,焊工焊接时焊接顺序先焊焊缝1(红色线条)横向焊缝,再焊焊缝2(蓝色线条)纵向焊缝如图3,焊缝2直接从枕梁焊缝尖角起弧焊接至预留焊缝,通过分析焊接的预留的焊缝产生的焊接内应力的没有叠加,不但不影响整体的焊接变形还避免了原来的T型接头应力集中,减小了枕梁的尖角焊缝三向应力的产生,经过三百辆的跟踪检查,效果良好。

整体组对后,焊工焊接时焊接顺序先焊焊缝1(红色线条)横向焊缝,再焊焊缝2(蓝色线条)纵向焊缝如图3,焊缝2直接从枕梁焊缝尖角起弧焊接至预留焊缝,通过分析焊接的预留的焊缝产生的焊接内应力的没有叠加,不但不影响整体的焊接变形还避免了原来的T型接头应力集中,减小了枕梁的尖角焊缝三向应力的产生,经过三百辆的跟踪检查,效果良好。

![]()

图3整体组对焊接顺序

3结论

KM70枕梁焊接过预留120mm不焊焊缝的方法。控制了焊接角变形保证了整车中梁与枕梁的组对质量,提高了组对效率,焊缝预留方法为今后类似组装部件角变形的焊接变形的控制提供依据,有非常现实的借鉴作用。

参考文献:

[1]中国机械工程学会焊接学会 编制《焊接手册》 机械工业出版社

[2]黄文哲 主编 《焊工手册》机械工业出版社,1991年。

[3]孙景荣 等编 《实用焊工手册》化学工业出版社,1997年。