( 中韩(武汉)石油化工有限公司 湖北武汉 430082)

摘要:为提高油品质量,减少环境污染,炼化企业不断发展加氢工艺,但在加氢装置生产过程中,存在较大的压力差,即部分设备操作压力为高压,而部分设备为低压或常压,容易出现高压串低压的现象,结合具体装置,对典型串压部位开展逐步分析,主要分析高压串低压易发生的部位、风险并计算高分串压至冷低分罐泄放量、安全阀的泄放面积,核算现有安全阀是否符合现有工况,为类似加氢装置核算其他高串低部位的安全阀选型提供合理性依据。

关键词:高压串低压;安全阀;合理性核算

加氢装置在提高原油加工深度,合理利用石油资源,改善产品品质,提高轻质油收率以减少大气污染等方面都具有重要意义。加氢装置操作处于高温、高压、临氢环境中,需要从各个环节加强安全监控,保证装置长周期安稳运行[1]。加氢精制是将原料油在一定的温度、压力和氢气存在下,通过加氢精制催化剂,将油品中所含的硫、氮、氧等非烃化合物转化成易除去的H2S、H2O和NH3 ,使不稳定的烯烃和某些稠环芳香烃饱和,将金属杂质截留,从而改善油品的安定性能、腐蚀性能以及其他使用性能[2]。在加氢装置中,采用逐级降压的方法,将溶解氢气从油品中提取出来,由于该工艺过程中存在较多的高压介质降至低压部位,所以存在着大量的高压串低压的风险部位 。安全阀作为一种根据介质工作压力而自动启闭、起安全保护作用的阀门,是非常重要的安全附件,广泛地应用在各种压力容器和管道系统上,成为最后一道安全防线,安全阀的合理设置,对装置的安全尤为重要。

现选取某炼化企业3#柴油加氢为例进行分析。

1.柴油加氢装置的串压点

1.1柴油加氢原料油泵反串

柴油加氢原料油泵P7102因上游储罐液位低气蚀停泵或本身故障停时,柴油加氢原料油泵出口高压8.0MPa油气反串至原料油缓冲罐D7102(0.2MPa),造成原料油缓冲罐超压破裂,大量油气泄漏。发生安全事故。为防止此风险已采取措施:

(1)柴油加氢原料油泵P7102出口设置有两个不同类型的单向阀。

(2)原料油缓冲罐D7102已设置安全阀。

(3)柴油加氢原料油泵P7102出口流量低低且泵停联锁关闭泵出口切断阀

(4)柴油加氢原料油泵P7102的最小流量线是从泵出口第一个单向阀上游引出,以防止物流通过最小流量线倒流入原料缓冲罐。

1.2高压贫胺液泵反串

高压贫胺液泵P255因贫胺液罐液位低气蚀停泵或本身故障停时,高压贫胺液泵P255出口高压8.0MPa油气反串至贫胺液罐H253(常压罐),造成贫胺液罐H253超压破裂,大量油气泄漏。发生安全事故。为防止此风险已采取措施:

(1)高压贫胺液泵P255出口设置有两个单向阀。

(2)高压贫胺液泵P255出口流量低低且泵停联锁关闭泵出口切断阀。

(3)高压贫胺液泵P255的最小流量线是从泵出口第一个单向阀上游引出,以防止物流通过最小流量线倒流入贫胺液罐。

1.3高压注水泵反串

高压注水泵P7103因注水罐液位低气蚀停泵或本身故障停时,高压注水泵P7103出口高压8.0MPa油气反串至注水罐D7107(0.2MPa),造成注水罐D7107超压破裂,大量油气泄漏。发生安全事故。为防止此风险已采取措施:

(1)高压注水泵P7103出口设置有两个不同类型的单向阀。

(2)注水罐D7107已设置安全阀。

(3)高压注水泵P7103出口流量低低停泵停联锁关闭泵出口切断阀。

(4)高压注水泵P7103的最小流量线是从泵出口第一个单向阀上游引出,以防止物流通过最小流量线倒流入注水罐。

1.4热高分至热低分串压

热高分罐D7113液位过低,热高分油气(8.0MPa)串压至热低分油气D7114(2.0MPa),超过设计压力,大量油气及硫化氢泄漏。发生安全事故。为防止此风险已采取措施:

(1)热高压分离器D7113设置低低液位联锁切断液控调节阀。

(2)热低分/冷低分已设置安全阀。(共用安全阀)

(3)设置热高压分离器液位低报警/热低分压力高报警。

1.5冷高分至冷低分串压

冷高压分离器D7103液位过低,冷高压分离器D7103油气(8.0MPa)串压至冷低分油气D7104(2.0MPa),超过设计压力,大量油气及硫化氢泄漏。发生安全事故。为防止此风险已采取措施:

(1)冷高压分离器D7103设置液位低低联锁关闭切断阀。

(2)冷低分D7104已设置安全阀。

(3)设置冷高压分离器D7103液位低报警/冷低分压力高报警。

1.6冷高分至酸性水闪蒸罐串压

冷高压分离器D7103界位过低,冷高压分离器D7103油气(8.0MPa)串压至酸性水闪蒸罐D6401(0.1MPa),超过设计压力,大量油气及硫化氢泄漏。发生安全事故。为防止此风险已采取措施:

(1)冷高压分离器D7103设置界位低低联锁关闭切断阀。

(2)酸性水闪蒸罐D6401已设置安全阀。

(3)设置酸性水闪蒸罐压力报警/冷高压分离器D7103液位低报警。

1.7循环氢脱硫塔至富胺液闪蒸罐串压

循环氢脱硫塔C7301液位过低,循环氢脱硫塔循环氢(8.0MPa)串压至富胺液闪蒸罐H251(0.5MPa),超过设计压力,大量氢气及硫化氢泄漏。发生安全事故。为防止此风险已采取措施:

(1)循环氢脱硫塔C7301设置液位低低联锁切断液控调节阀。

(2)富胺液闪蒸罐H251已设置安全阀。

(3)设置循环氢脱硫塔C7301液位报警/富胺液闪蒸罐压力高报警

1.8冷低分水相至酸性水闪蒸罐串压

冷低压分离器D7104界位过低,冷低压分离器D7104油气(2.0MPa)串压至酸性水闪蒸罐D6401(0.1MPa),超过设计压力,大量油气及硫化氢泄漏。发生安全事故。已采取措施如下:

(1)冷低压分离器D7104设置界位低低联锁切断界位调节阀

(2)酸性水闪蒸罐D6401已设置安全阀。

(3)设置酸性水闪蒸罐D6401压力报警/冷低压分离器D7104液位低报警。

经过柴油加氢各串压风险分析,所有串压风险的保护措施中均包含低压侧设备的安全阀。安全阀为保护设备超压的最后一道防线。安全阀泄放量除满足常规工况如火灾、气相出口堵塞等工况外还要满足串压工况。现选取某炼化企业3#柴油加氢冷低分罐D-7104顶安全阀进行详细计算。

2.安全阀设置合理性核算

2.1流程描述

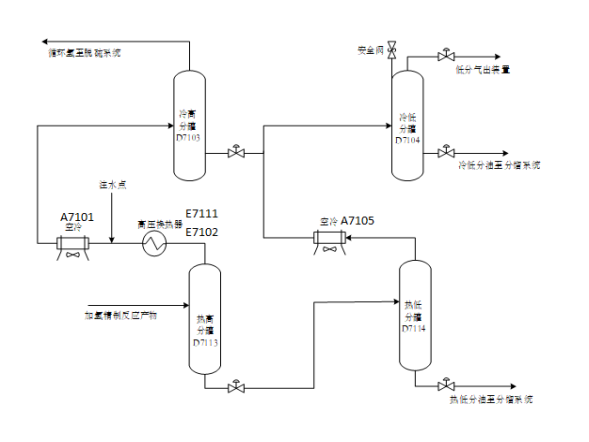

反应产物分离系统示意图见图1。加氢反应产物经过换热器E7101(反应产物/反应进料换热器)后进入热高压分离器D7113,D7113顶部热高分气依次经过E7111(热高分气/循环氢换热器)、E7102(热高分气/冷低分油换热器),进入高压空冷器A7101冷却至30-50℃,进入冷高压分离器D7103,D7113底部热高分油经过减压后进入热低压分离器D7114,D7114顶部热低分气经过空冷器A7105冷却后与D7103底部减压来的冷高分油合并进入冷低压分离器D7104,D7104底部冷低分油经过换热后进入分馏系统,D7104顶部低分气送出装置。

热低压分离器D7114和冷低压分离器D7104为一个系统,共用一套安全阀进行超压保护。设计压力分别为3.5MPa、3.08MPa,,以确保冷低分顶部安全阀泄压时,热低分不超压。

图1 反应产物分离系统示意图

2.2冷低分罐超压情况

2.2.1 冷低分罐顶压控阀关闭

正常操作时,冷低分顶部压力调节阀故障关闭,罐内气体来不及排出,会引起罐内气相空间压缩,导致罐内压力升高,引起罐顶安全阀起跳。安全阀泄放量为流经该压力调节阀的低分气的最大正常流量,约1800N m 3/ h,排放量较低。

2.2.2 热高分、冷高分液位控制阀全开(暂未出现液位空情况)

热高分、冷高分液位控制阀全开,两个低分罐液控阀未关闭,由于进料量大于出料量,将引起罐内液位升高,在未及时发现并采取措施时,会导致罐内压力超压引起安全阀起跳。安全阀泄放量为罐进出口液相流量的差值,泄放量较低。

2.2.3 热高分罐液位低低联锁失效(热高分串压)

热高分底部油相达到低低液位时,液位出口的紧急切断阀未联锁关闭,当液位低至液相出口时,热高分罐的气液混相进料经热低分罐串至冷低分罐中,导致罐内压力超压引起安全阀起跳。

2.2.4 冷高分罐液位低低联锁失效(冷高分串压)

冷高分底部油相达到低低液位时,液位出口的紧急切断阀未联锁关闭,当油相液位低至油相出口时,冷高分罐的气液混相进料串至冷低分罐中,导致罐内压力超压引起安全阀起跳。

根据上述分析,忽略泄放量较低的情况,核算安全阀合理性时,暂时只考虑2.2.3、2.2.4两种情况的泄放量。

2.3 高分串压至冷低分罐泄放量计算

高分串压至冷低分罐时,泄放介质为气、液两相流体。首先根据调节阀的额定流量系数C V ,分别计算通过调节阀的气相泄放量W1和液相泄放量W 2 。冷高分出口调节阀Cv值远小于热高分出口调节阀,冷高分串压量较热高串压低,因此热高分串压工况为最苛刻工况,故仅需核算热高分串压工况。热高分串压两种情况的泄放量计算过程如下。

2.3.1气体串压泄放量的计算

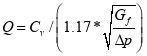

调节阀前压力65barG,阀后压力25barG。气体在△p≥P1/2状态时,气体的流速达到音速,即使压差进一步增大,流量已达到最大值不再增加,此时气压串压流量计算公式如下:

![]()

其中Q,Nm3/h;P1,调节阀前压力,barA;G,操作比重18(空气=1);T,258℃;Cv=33。

获得最大气体串压流量为6320Nm3/h,标准密度是0.54,即3381kg/h。

2.3.2 液体串压泄放量的计算

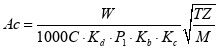

根据公式: ,

,

其中![]() ,操作比重0.65(水=1);

,操作比重0.65(水=1);

获得最大液体串压流量为224m3/h,即为146t/h。

2.4 安全阀泄放面积计算[5]

2.4.1 气相串压安全阀喉径计算方法:

气体安全阀的泄放面积计算参见API 520-2014 Part 1的5.6节,API气体安全阀泄放面积计算分临界条件状态和亚临界条件状态两种情况[4]。

流动形式的判定:气体流动形式的判定根据式(1)求得![]() 的值,然后将

的值,然后将![]() 与Pb进行比较。

与Pb进行比较。

(1)

(1)

式中:![]() ——临界流动压力,MPa(a);

——临界流动压力,MPa(a);

k——绝热指数;

P1——额定泄放压力,MPa(a);

(a)当Pb≤![]() 时,为临界流动(其中Pb为安全阀泄放的背压):

时,为临界流动(其中Pb为安全阀泄放的背压):

(2)

(2)

(3)

(3)

式中:C——气体特性系数,由气体的比热比k确定,根据式(3)求得,若k未知,可通过图查取C值;

T——安全阀泄放温度,K;

Kd——有效排出系数,由阀门制造商给出,初估泄放阀尺寸用有效排出系数0.975;根据调研,该系数与安全阀的结构有关,若选用国内安全阀厂家生产制造的产品,若产品是按国标制造的安全阀,全启式建议选0.65,若产品是按API标准制造的安全阀,建议选0.85。订货后,制造厂必须返还计算资料,以便设计及时确认。

Kb——背压校正系数

Kc——组合校正系数,安全阀上游有爆破片时,需考虑组合校正系数,无爆破片时,Kc=1;

Z——气体的压缩因子;

M——分子量。

(b)当Pb>![]() 时,为亚临界流动:

时,为亚临界流动:

(4)

(4)

(5)

(5)

式中:Pb——安全阀泄放的背压,MPa;

F2——亚临界流动系数,F2的值应根据式(5)得出,其中r=Pb/P1,k为比热比。

2.4.2 液相串压安全阀喉径计算方法

液体泄放阀的泄放面积计算分两种情况,一种是需要确认泄放阀的泄放能力,泄放面积计算见公式(6);另一种是不需要确认泄放阀的泄放能力,泄放面积计算见公式(7),推荐按公式(7)计算。

(6)

(6)

(7)

(7)

式中:A——所需的有效排出面积,mm2;

Q——流量,L/min;

Kd——额定排出系数,由阀门制造商给出,初估泄放阀尺寸额定排出系数为0.65;根据调研,国内厂的生产制造的产品,达不到API的标准,建议初估尺寸时选0.5,订货后,制造厂必须返还计算资料,以便设计及时确认。

Kw——背压校正系数,如果背压为大气压侧,取Kw=1,若选用普通式和先导式则不需要校正;

Kc——组合校正系数,安全阀上游有爆破片时,需考虑组合校正系数,无爆破片时,Kc=1;

Kv——粘度校正系数,由雷诺数根据图查取或公式(8)计算;

(8)

(8)

![]() (9)

(9)

Kp——Kp值根据图查取;

Gl——在流动温度下,液体相对于水的密度,水在21℃下为1.0;

P1——泄放压力,kPa(g);

P2——总背压,kPa(g);

Ps——泄放压力,kPa(g);

μ——流动温度下的动力粘度,cp。

根据计算,得到气相串压工况安全阀计算喉径为23.15mm,根据液相串压工况安全阀计算喉径为40.71mm,装置在役安全阀喉径为55mm,由此可见装置冷低分罐D7104安全阀满足泄放要求。

本文介绍了加氢装置易发生高压串低压部位,简述了串压带来的风险,着重通过分析3#汽柴油加氢装置冷低压分离罐超压的可能性,并计算了热高分串压的泄放量,结合生产实际工况及泄放介质特性,计算出安全阀的最小泄放面积,得出装置低分罐安全阀选型设置合理。本文对于分析类似加氢装置以及核算其他高串低部位的安全阀选型合理性具有一定借鉴作用;在今后应从设计源头开始,降低高压串低压事故发生概率和事故后果,达到“本质安全”。

参考文献:

[1]李政.加氢装置串压风险分析及解决方案 [J].《流程工业》2021,29(2):75-78.

[2]邓云清,周锐玖,李正平.《3#柴油加氢精制装置工艺技术规程》[Z].2-3.

[3]邓云清,周锐玖,李正平.《3#柴油加氢精制装置工艺技术规程》[Z].1-2.

[4]邓小勇.安全阀进出口管道水力计算若干问题的研究[J].《流程工业》2021,15(08):32-33.

[5]美国石油学会标准API 520/521

![]()