(皖北煤电集团公司五沟煤矿,安徽淮北 235100)

摘 要:对于矿井通风智能化管控系统,为实现需求,设计模块化通风智能化管控系统,这能实现通风系统智能化管控和专人巡检运行,进而提高了安全性、可靠性和风量调控的精准性,并降低了通风能耗,减少了管理人员工作量。

关键词:矿井通风;矿井通风智能化管控系统;智能化调风

引言:智能矿山建设是将数字化、智能化以及信息化等技术综合应用到矿井生产系统中,提高煤炭生产效率以及安全保障能力。现阶段矿井智能化建设仍处于初期阶段,部分矿井已构建智能化综采工作面,在一定程度提升采煤工作面效率及工作面作业人员数量。通风是煤炭生产系统重要组成单元,将现代化控制技术以及信息处理技术等融合到通风系统中,依据井下需要调整供风量并在异常情况下提供调整策略,对提升矿井通风系统效率具有一定促进作用。文中就结合山西某矿生产现状及现有通风设备水平,针对性提出智能化改造技术方案,以期能在一定程度提升矿井通风效率。

1.智能通风系统构架

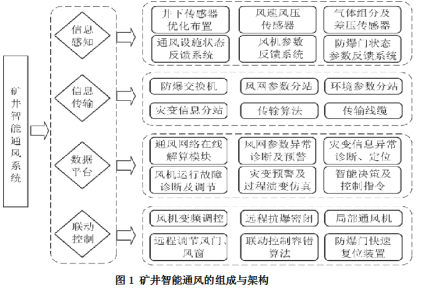

构建的智能通风系统应用智慧矿山结合,实现通风隐患判别、通风参数感知以及通风构筑物协同控制等功能。当前,随着智能化煤矿建设步伐的加快,智能化矿井的建设已朝着构建功能较为完备且可靠性较强的通风监控系统前进,但未能实现智能化控制,现场应用时存在的主要问题包括有:通风系统监测设备较少、监控精度较低,井下风窗、风门等通风构筑物未能实现远程控制;采用的安全监控系统无法实现自动分析及预警等功能;风网解算以及风量分配等均通过人工方式实现,存在准确率底、效率不高等问题;通风图纸无法实现自动生产。以矿井井下各监测设备监测参数为基础,构建矿井通风三维可视化平台及三维模型,实现通风监控及决策智能化控制。综合使用遥测感应、超声波等技术对井下通风巷道内风压、风速、相对湿度及温度等参数进行实时测定,当监测参数变化幅度超过预先设定值后,监控中心会自动发出预警信息,并向通风系统智能决策平台传输报警点位置及报警原因 ;从而构建井下通风监测、通风状态识别、通风系统优化、远程控制等闭环。矿井智能通风的组成与架构如图1所示。

2.风量调节方法与关键技术

常见的风量调节方法有通风网络分支风阻调节法、风机调节法及联合调节法。通风网络分支风阻调节法主要通过降阻调节法、增阻调节法以及增压调节法来调控风网中的风量。风机调节法通过调整风机的叶片角度或者改变风机风速来调整风网中的风量。风机调速通常采用变频调节,变频器的工作原理如图2所示。联合调节法是综合上面两种方法进行调节,理论上效果应更优,但实际操作较为复杂、耗时长,故实际对通风系统进行调风时,优选前两种方法。

3.矿井通风智能化管控系统设计与实现

3.1通风智能化管控设备。矿井通风智能化管控系统运行的环境配置如下:系统操作平台为 Windows Server,采用64位CPU(CentralProcessing Unit,中央处理器),所配备的系统内存不小于4GB,并配备一个不小于 100GB的硬盘;数据库平台采用SQL Server2008数据库;Web服务器采用Tomcat 8.5服务器;运行环境为Java Development Kit 1.8。矿井通风智能化管控系统的硬件部分包括:智能化采控器(KFAQ02)、矿用分线装置(JH18)、矿用交换机、变频器(BPB2-75/1140F)、智能开关(QJZ-160/1140(660)F)、声光报警器、瓦斯和风速(量)等参数测量传感器、摄像仪、矿用不间断电源及矿用本安型计算机等。将上述设备安装在井下风机附近的合理位置,组成一套通风智能化管控系统。

3.2 智能通风参数监测。通过通风监控系统实现通风系统运行参数实时监测,将人工监测改为自动监测、人工巡检,提高通风系统远程监控能力并降低通风工作人员劳动强度,有助于实现矿井通风系统智能化管理并提高安全管理水平。①大气压力传感器。井下通风系统风阻测定需要对获取巷道两端温度、风速、湿度以及大气压力等参数,因此在智能通风监测系统中配备大气压力传感器,该传感器可实现通风压力实时监测。②超声波风速传感器。采用超声波风速传感器技术对巷道断面风速进行实时测定,并以中线风速作为巷道断面平均风速,超声波风速传感器相对于传统的风速传感器在通风效率、精准度等方面均有显著提升。在风速监测时选用的超声波风速传感器型号为YFC15煤矿用风速仪。具体超声波风速传感器与传统的风速传感器技术参数比对结果如表1所示。

表1 煤矿风速传感器技术参数对比表

类型 | 原理 | 始动风速/(m/s) | 分辨率/(m/s) | 精度/(m/s) | 方向 | 范围 |

风量传感器 | 超声波 | 0.4 | 0.1 | 0.3 | 单向 | 点 |

双向风速传感器 | 超声波 | 0.4 | 0.1 | 0.3 | 双向 | 点 |

风向传感器 | 机械式 | 0.4 | 0.1 | 0.4 | 双向 | 点 |

收缩管风速传感器 | 压力式 | 0.4 | 0.1 | 0.2 | 单向 | 点 |

双向风速传感器 | 压力式 | 0.4 | 0.1 | 0.2 | 双向 | 点 |

YFC15煤矿用风速仪 | 超声波时差法 | <0.1 | 0.01 | 0.1 | 双向 | 线 |

3.3系统功能实现。将上述设备安装在井下通风机附近的合适位置,通过网线、光纤及RS485线连接,使所有设备均可与采控器通信,并且采控器采集的数据及参数可通过交换机传输至工业环网,最后传输至地面。若巷道内瓦斯等有毒有害气体浓度达到预警浓度的20%,则声光报警器、井下管控硐室及地面管控系统开始报警;若巷道内瓦斯等有毒有害气体浓度达到预警浓度的50%,则声光报警器、井下管控硐室及地面管控系统开始报警,且系统会采用风机调节法或分支风阻调节法来增大整个通风网络中的通风量,使瓦斯等有毒有害气体排出矿井;若巷道内瓦斯等有毒有害气体浓度达到预警浓度的 100%,则声光报警器、井下管控硐室及地面管控系统开始报警,且系统会使整个通风网络中的风机全部以最大通风量工作来增大通风网络中的通风量,使瓦斯等有毒有害气体排出矿井。将上述语言转换成编程语言,烧写至智能化采控器和井下及地面计算机中。整个系统采取三级管控:一级管控是地面管控平台,主要包括计算机、管控系统(软件)、数据库以及大屏幕(显示器)等;二级管控是指井下管控硐室,主要包括矿用本安型计算机和管控系统(软件)等;三级管控是现场管控,主要包括管控系统(软、硬件)和智能开关管控程序等。对于整个系统的三级管控,矿方可根据自身需求自行选择一级和三级管控、二级和三级管控或者三级管控全选。

结论:矿井通风智能化管控系统通过软件编程,将通风调节理论和智能化管控系统相结合,可实现根据通风网络中各区域瓦斯等有毒有害气体浓度进行智能化调风,使瓦斯等有毒有害气体始终控制在安全范围内。此外,还能减少通风系统工作人员的数量和工作量,满足“机械化换人、自动化减人”和“五型四化”的号召。同时也提高了相关工作效率。

参考文献:

[1]王国法.煤矿智能化最新技术进展与问题探讨[J].煤炭科学技术,2022(01)

[2]闫向彤,杨琦.煤矿井下局部通风机需风量的预测[J].煤炭工程,2021(10)

[3]程晓之,王凯,郝海清,陈瑞鼎,吴建宾.矿井局部通风智能调控系统及关键技术研究[J].工矿自动化,2021(09)

[4]顾士成,袁树杰,马瑞峰.矿井通风智能化管控系统设计[J].河南科技,2021(10)

[5]卢新明,尹红.矿井通风智能化理论与技术[J].煤炭学报,2020(06)

1