(重庆交通大学 河海学院,重庆 400074)

摘要:近年来,生态环保在各行各业中占着越来越重要的地位。就航道整治中的礁石清理方法来说,常规的爆破清礁由于对环境影响大,在很多地方已经被禁止使用;而破碎锤破岩技术作为一种兼顾生态的清礁方法,渐渐被广泛使用和发展。本文从破碎锤破岩技术原理出发,运用3DEC软件模拟了破碎锤钎杆凿入岩石过程,分析了破碎锤凿入岩体的规律及岩体的破坏形态,对水下破碎锤破礁技术发展具有一定参考意义。

关键词:破碎锤;3DEC;破礁;数值模拟

0 引言

航道整治中礁石清理方法主要包括化学爆破和机械破礁。化学爆破会产生巨大的冲击波和发生化学反应生成污染物,对周围生态环境危害巨大[1-2]。破碎锤破岩技术作为机械破礁方法的一种,因其清礁效率高、安全性好、生态环保,逐渐被广泛应用[3-5]。本文就破碎锤破岩过程进行了数值模拟,用矩形循环荷载模拟破碎锤中活塞冲击钎杆过程,分析了破碎锤钎杆凿入岩体的规律。

1 破碎锤破岩技术原理

破碎锤主要构件包括:缸体,活塞,钎杆等,如图1所示。其主要原理是:冲击活塞在油压的作用下,在油缸内迅速作周期运动,从而将液压能转化为活塞的冲击能,钎杆一般为特殊合金钢材制成,刚度较大,作为中间介质,钎杆在获得冲击能量后迅速冲击岩石,将冲击能转化为破碎岩石的能量,达到破碎岩石的目的。

图1 破碎锤构造简图

2 破碎锤破礁数值模型

2.1 模型的建立

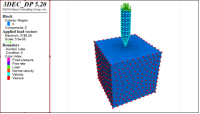

用Rhino 6软件建立破碎锤破岩模型,模型分为岩石模型和破碎锤钎杆模型两部分。岩体模型为边长为1 m的立方体;钎杆模型尖端简化为圆锥形,直径为17 cm,圆锥段长为25 cm,圆柱段长55 cm。为了减小最后软件运算时的计算量,将岩体模型顶部中心区域块体进行局部加密。将建好的模型导入到3DEC中,如图2所示。

图2 破碎锤破岩数值计算模型

2.2 模型参数选取

岩体本构模型取为弹塑性模型,屈服条件符合摩尔库伦破坏,岩性为砂岩,抗压强度为33.74 MPa;岩石节理本构模型为面接触-库伦滑移模型。钎杆材质为42crmo钢,采用线弹性模型。计算模型的参数取值见表1和表2。

表1 岩体与钎杆参数取值

类别 | 密度/(kg/m3) | 体积模量/GPa | 剪切模量/GPa | 泊松比 | 黏聚力/MPa | 内摩擦角/° | 抗拉强度/MPa |

岩体 | 2540 | 3.44 | 2.37 | 0.2 | 6.75 | 46.40 | 2.00 |

钎杆 | 7950 | 172 | 79.2 | 0.3 | - | - | - |

表2 岩体节理参数取值

法向刚度/(GPa/m) | 剪切刚度/(GPa/m) | 黏聚力/MPa | 内摩擦角/° | 抗拉强度/MPa |

6600 | 6600 | 6.75 | 46.40 | 2.00 |

2.3 边界条件设置

模型的边界条件设置为:岩石模型顶面不设约束,为自由面;岩石模型四周设置粘性边界,以减小边界产生的应力波反射;岩石模型底面固定。约束钎杆模型的x向和y向位移,使钎杆只能沿z向(竖向)移动。

图3 计算模型边界条件设置

2.4 冲击荷载的确定

破碎锤工作时,活塞在油压的作用下获得速度冲击钎杆,将液压能转换为破碎岩石的冲击能。活塞撞击钎杆后,在活塞-钎杆界面产生应力波并传入钎杆中,钎杆在此作用下运动,获得能量破碎岩石。活塞对钎杆的不断冲击,可以看成一个循环冲击荷载对钎杆顶端的作用。

应用一维弹性动力学理论,活塞与钎杆碰撞后从接触面向钎杆中传入矩形波[6]。因此,钎杆受到的循环冲击荷载可以简化为矩形荷载,矩形波的大小及作用时间可分别由下式1和式2计算。

| (式1) | |

| (式2) |

式中:![]() —为活塞与凿杆中产生的初始应力;

—为活塞与凿杆中产生的初始应力;

![]() —分别为介质的波速和密度;

—分别为介质的波速和密度;

V冲—为活塞冲击钎杆的速度;

L—为活塞的长度。

结合破碎锤参数,活塞的长度为1.1 m,在额定档位下的活塞冲击钎杆的速度为8.16 m/s。带入上式即可求出冲击荷载取值。

3 模型计算结果与分析

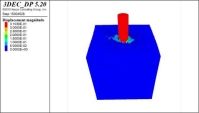

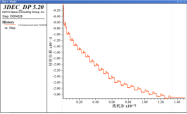

为减少模型计算时间,模型计算过程中每隔固定的计算步数移除飞出的块体。图4为模型计算结果位移云图,图5为钎杆位移时程曲线。

图4 模型计算结果位移云图

图5 钎杆位移时程曲线

由图4可知,破碎锤冲击作用下岩体的破坏形态呈漏斗状,破碎的岩石在三维空间中可看成一圆锥,由此便可推算出破碎岩石的体积。分析图5可知,破碎锤钎杆位移的变化趋势呈阶梯状增大,直至达到最大位移,破碎锤钎杆最大的位移为-3.04×10-1 m,即破碎锤最大的凿入深度为30.4 cm。

4 结论

(1)3DEC离散元软件可以很好地模拟破碎锤破岩过程。

(2)活塞与钎杆碰撞后从接触面向钎杆中传入矩形波,用矩形循环荷载可以模拟钎杆受到活塞的不断冲击过程。

(3)破碎锤冲击作用下岩体的破坏形态呈漏斗状;破碎锤钎杆位移的变化趋势呈阶梯状增大,直至达到最大位移。

(4)对于抗压强度为33.74 MPa的砂岩,破碎锤最大的凿入深度为30.4 cm。

参考文献(References):

[1]丁群. 水下钻孔爆破技术在水运工程建设中的应用[J]. 珠江水运, 2022(15): 22-24.

[2]秦玲. 内河航道水下炸礁工程施工技术[J]. 智能城市, 2021, 7(10): 137-138.

[3]王少锋, 孙立成, 周子龙, 等. 非爆破岩理论和技术发展与展望[J].中国有色金属学报, 2022, 32(12): 3883- 3912.

[4]韦昌方. 液压破碎法在右江航道整治工程中的应用及质量控制探讨[J]. 西部交通科技, 2022(6): 198-200.

[5]杨金锋. 航道整治水下疏浚清礁施工工艺研究[J]. 珠江水运, 2020(23): 86-87.

[6]陈昊博. 液压破碎锤破岩机理研究[D].武汉理工大学, 2014.