石家庄新华能源环保科技股份有限公司,河北 石家庄 050000

摘要:本文从2座双膛石灰窑的现场生产情况入手,对自动燃烧控制系统的开发、组成及控制应用进行了分析。该自动系统通过构建全流程PID控制模型的方式,对双膛窑生产的各参数和过程数据进行记录、分析,同时根据工艺流程进行优化调整,提高了双膛窑的自动控制水平,改善产灰质量和生产稳定性,并起到了节能降耗的作用。

关键词:双膛窑;自动燃烧控制系统;PLC;控制模型

引言

目前我国存在的石灰窑中按种类分有混烧窑(即烧固体燃料,焦炭、焦粉、煤)和气烧窑(即烧气体燃料,高炉煤气、转炉煤气、焦炉煤气、电石尾气、发生炉煤气、天然气等);按窑型分有竖窑、回转窑、套筒窑、双膛窑、双梁窑等。

双膛窑由两个窑膛组成,加长了煅烧带、预热带以及冷却带,因此在窑内热量利用率提高了很多。双膛窑工作过程中,一个窑煅烧石灰,产生高温废气,进入另一个窑膛预热生料,显著提高生料温度,降低燃料消耗,所以双膛窑在节能降耗方面具备很大优势;另一方面,由于煅烧带、预热带和冷却带都增加,因此每次煅烧的石灰也成倍增加,同时也由于窑内温度稳定以及煅烧温度均匀,所以煅烧质量特别好,这也是双膛石灰窑高质量、高产量的原因;最后,双膛窑的燃料适应性特别好。我国是钢铁大国,高炉冶炼过程中产生大量的高炉煤气,这类产量大(1600~2000Nm3/t钢),气体热值低(700~800kcal),理论燃烧温度低(1100~1300°C),得不到较好利用。双膛窑在这方面具有优势。所以,双膛窑最近几年是钢铁厂主要考虑的产品,但是另一方面,由于控制技术的落后,导致部分双膛窑在生产时,温度控制不好,许多参数需要人工干预才能运行在合理区间内,导致煅烧不稳定,直接影响石灰的质量及产量。本文以四川蜀玉的两座双膛窑为例,分析PLC自动控制系统在双膛窑稳产方面的经验,为后续设计提供参考。

1.双膛石灰窑工艺流程介绍

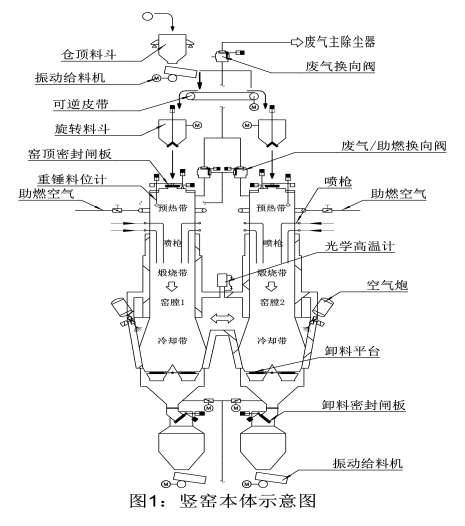

双膛石灰窑竖窑部分由两个窑膛并列组成,如图1所示,窑膛中间有连接通道,气体可以经过连接通道从燃烧膛流到蓄热膛,两个窑膛在煅烧带底部相互联通,石灰石分别沿两个窑膛向下运行。窑膛1煅烧时,助燃空气和煤粉在窑膛1中与石灰石并流,喷枪喷出的火焰依次与温度较低以及吸收热量较大的石灰石接触,目的是为了让燃料、热气、石灰石充分的混合,以达到均匀煅烧。燃烧后的产物与物料分解出的二氧化碳经连接通道进入窑膛2,此时窑膛2作为预热窑膛,窑膛中的石灰石从废气中吸收热量, 同时使废气冷却到较低温度,石灰石吸收的热量 在下一周期时用于加热参加燃烧之前的助燃空气。

双膛窑本体的主要设备包括窑前石灰石称重系统、卷扬机小车上料系统、窑本体钢结构框架、窑顶称重系统、可逆皮带、旋转布料器、助燃空气系统、冷却空气系统、燃烧系统、窑下出料装置、液压设备、废气除尘系统。此外还有喷、制煤系统、原料、成品系统、电气控制系统、PLC通讯、控制装置、仪器仪表及其他辅助设备等。

2.自动燃烧控制系统设计

双膛石灰窑中石灰石在大约 900 ℃的温度下开始分解为石灰和二氧化碳,继续煅烧至1250℃左右,石灰就已经开始生成结晶体,所以精准控制双膛窑煅烧温度对于石灰生产至关重要。 为了实现双膛竖窑的高效的温度自动控制,需要设置PLC自动燃烧控制系统。本文设计的双膛石灰窑自动燃烧控制系统由竖窑上料系统、助燃、冷却系统、燃烧系统、出料系统四大部分组成。

2.1 自动上料系统

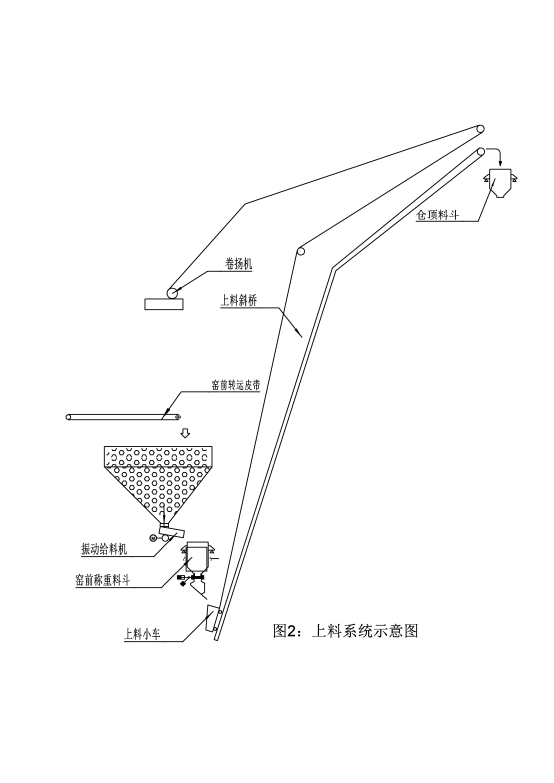

图2显示自动上料系统包括窑前料仓、斜桥、上料小车和卷扬机,还包括与窑前料仓的出料口底部连通的计量料斗、PLC控制器、设置在斜桥上的限位开关组和设置在双膛式石灰窑顶部窑料斗内部的料位传感器,限位开关组与料位传感器均与PLC控制器硬连接。具备设备简单、运行可靠和变速精确的优点,实现了上料装置的智能化和石灰窑煅烧的连续性,使得双膛窑整个上料系统自动化、节能化,降低石灰窑的运行成本,提高石灰窑工作效率,从而保证了石灰的质量。

图2显示自动上料系统包括窑前料仓、斜桥、上料小车和卷扬机,还包括与窑前料仓的出料口底部连通的计量料斗、PLC控制器、设置在斜桥上的限位开关组和设置在双膛式石灰窑顶部窑料斗内部的料位传感器,限位开关组与料位传感器均与PLC控制器硬连接。具备设备简单、运行可靠和变速精确的优点,实现了上料装置的智能化和石灰窑煅烧的连续性,使得双膛窑整个上料系统自动化、节能化,降低石灰窑的运行成本,提高石灰窑工作效率,从而保证了石灰的质量。

自动上料系统中,PLC系统根据操作员设定的日产量信息(t/d)、系统换向频次、以及实验室化验出的现场石灰石与石灰比例(一般取0.55)计算出每个周期的加料量,进而根据加料量来实时调节振动给料机的运行时间、卷扬机的运行次数来达到精准上料的目的。

2.2助燃和冷却系统

助燃、冷却系统包括参与燃烧空气部分和冷却空气部分。燃烧空气部分由3台定速助燃风机和1台变频助燃风机及阀门、管道组成;冷却空气部分由2台定速石灰冷却风机和1台变频石灰冷却风机及阀门、管道组成。另外,风机房设置了1台备用风机、风机房绝压变送器、风机房温度采集器等设备;在助燃风及冷却风总管道上设置的压力变送器,用于采集实时压力信息。

助燃、冷却系统比较重要的参数就是过剩空气系数和冷却风系数。过剩空气系统是根据燃料热值、系统产量、系统热耗等参数计算出来的。冷却风系数是系统产量、出灰温度等产量计算出来的。有了这两个系数以后系统开始自动计算需要的助燃、冷却气体总流量,然后开始分解总流量到燃烧空气、石灰冷却空气、喷枪冷却空气等具体参数,用变频器来调节电机的实时转速来达到空气、燃料的自动平衡,保证燃烧质量。

2.3燃烧系统

燃烧系统由120m³煤粉仓、喷吹缓冲罐、2台变频定量给料机、2组Y型阀门、3台变频喷煤罗茨风机(其中1台备用)、2组16路分配器、2组17路分配器等设备组成,其中煤粉仓设置了喷吹压力、仓体重量、仓内温度等检测装置,用于参与PID逻辑控制。(见图3)

燃烧系统预先设置喷吹初始压力,根据石灰石产量、煤粉的热值(需要人工手动进行燃烧实验)、系统换向周期等参数,由PID单元计算出每一周期的喷煤量,通过变频器调节定量给料机的转速把适量的煤粉打进喷吹管道,由喷煤罗茨风机鼓风,使煤粉通过33路分配器进入喷枪,然后进入窑内与石灰石充分混合,进行燃烧。通过Y型阀门控制系统进行窑膛切换操作。

2.4出灰系统

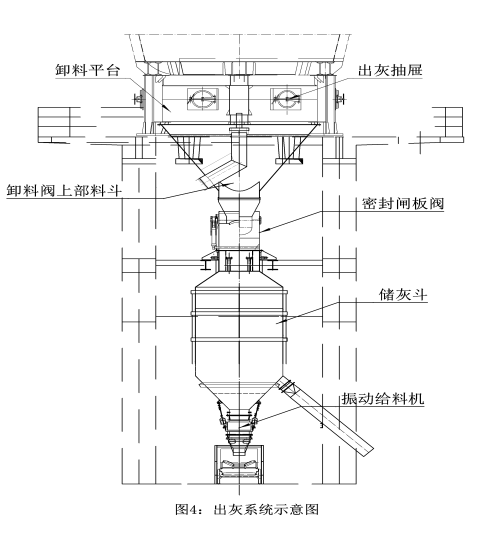

出灰系统由卸料平台、窑下密封闸板、换向阀门、储灰斗、振动给料机、溜槽、窑下皮带等设备组成。其中在储灰斗设置雷达料位计来检测石灰位置,在卸料平台设置热电阻、接近开关用来测量出灰温度、反馈液压缸动作情况。

出灰系统的出灰周期基本是和换向周期是同步的,通过系统产量信息、单次出灰重量、系统换向次数来计算出出灰周期,通过PLC控制液压缸电磁阀动作,带动卸料平台密封闸板进行出灰操作。值得注意的是,为了保证安全,窑底密封闸板必须在换向期间才能操作。(见图4)

3.控制系统组成

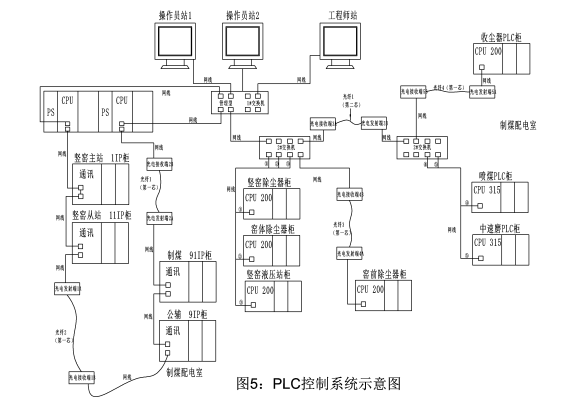

为了实现上述自动燃烧控制系统,我们配置了2台操作员站、1台工程师站,采用了西门子ET200MP系统作为控制系统的硬件。通过WINCC软件设置了窑本体系统、喷煤系统、制煤系统、风机系统、过程参数、各项参数的趋势图等画面,系统生成各种趋势曲线、报表,可以让操作员实时了解窑况。通过工程师站进行PLC系统程序的编辑、修改、WINCC画面编辑等操作。

4.结论

煅烧温度对双膛石灰窑的高效稳定运行有显著影响。本文设计的燃烧自动控制系统,为双膛石灰窑提供合适的煅烧温度,显著提高了产能,改善产品质量;同时,提高了系统自动化,降低了运维成本,取得了较好的经济效益。

参考文献

[1] 黄千敏,姜文波.基于西门子系统的双膛窑控制系统的开发与应用[J].耐火与石灰,2015,40( 3) : 1-2,6.

[2] 薛一晟, 陈玉娟, 祁春念. 一种双膛石灰窑温度控制策略研究 [J].冶金自动化,2017(04).

[3] 赵雷. 基于智能控制算法的燃烧系统优化模型研究[J]. 锅炉制造,2016(04)