珠海市钧兴机电有限公司 广东 珠海 519000

摘要:在机器人减速器工作的过程中,会受到不具有对称周期性质的可变载荷,导致其较易受到疲劳,进而影响寿命。因此,业内针对其疲劳寿命开展了测试。然而,在测试的过程中,发现存在着一些影响测试时间的因素。基于此,本文首先分析其中的主要因素,并对测试装置测试时间的优化策略进行研究,以供参考。

关键词:机器人减速器;疲劳寿命测试;测试时间优化

引言:减速器是机器人的主要部件之一,其具有较强的荷载能力与较大的传动比。在实际运转的过程中,减速器能够做到高精度运动,并能够实现稳定传动。然而,减速器的寿命较短限制了我国机器人产业的发展,因此,需要开展疲劳寿命测试工作。目前,国内相关测试的时间过长,导致测试的结果受到较大的影响,因此需要找出影响因素,并制定优化策略。

在机器人减速器的疲劳寿命测试装置中,为了尽可能满足实际的工况需求,往往利用惯量负载构件对机械臂进行模拟。测试装置的结构包括:支撑台体、驱动电极、联轴器、被试品、被试品制作、以及惯量负载构件。在工作时,将被试品置于支座并固定,之后,电机在输入侧驱动被试品,安装惯量负载构件的输出侧能够依照实际的工况做往复摆动。

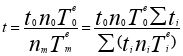

依照等效疲劳理论,可以得出疲劳寿命测试的等效测试时间,其中,构件的平均转速以及对被试品添加的负载转矩的平均值能够与减速器额定的转速、扭矩与寿命进行对应,从而能够得出测试的时间。经过对![]() 时间段内的转速与扭矩进行测算,能够得出构件的平均转速

时间段内的转速与扭矩进行测算,能够得出构件的平均转速![]() 以及对被试品添加的负载转矩的平均值

以及对被试品添加的负载转矩的平均值![]() 的值,如式(1)和式(2)表示。

的值,如式(1)和式(2)表示。

(1)

(1)

(2)

(2)

其中,![]() 代表寿命常数,针对球轴承与滚子轴承,其值分别为3与10/3。基于以上的对应关系,测试时间可以通过式(3)进行计算。

代表寿命常数,针对球轴承与滚子轴承,其值分别为3与10/3。基于以上的对应关系,测试时间可以通过式(3)进行计算。

(3)

(3)

由式(3)可知,从理论而言,测试效率的提升取决于被试品受到的惯性扭矩,如果惯性扭矩增加,则被试品更容易疲劳失效,使得测试的时间有所缩短。然而,如果惯性扭矩超过了界限,则会导致被试品自身的性能立刻失效,完全不符合原本的工况。所以,总体来说,测试时间受到惯性扭矩的作用。在该式中,构件在摆动的过程中,被试品受到的惯性扭矩![]() 的计算公式如式(4)表示:

的计算公式如式(4)表示:

![]() (4)

(4)

其中,构件的![]() 与

与![]() 分别为惯量扭矩与重力矩,

分别为惯量扭矩与重力矩,![]() 代表构件转动过程中的惯量,

代表构件转动过程中的惯量,![]() 代表构件的角加速度,

代表构件的角加速度,![]() 代表构件的质量,

代表构件的质量,![]() 代表质点与传动轴线之间的距离,

代表质点与传动轴线之间的距离,![]() 代表构件摆动角的位移情况,

代表构件摆动角的位移情况,![]() 代表重力加速度,其值取9.8。

代表重力加速度,其值取9.8。

在测试的过程中,负载构件为摆杆装置,因此含有具有非对称惯性特征的重力矩。由式(4)可以看出,装置输出侧构件在摆动的过程中,角加速度带来的惯量扭矩和构件质量带来的重力矩共同组成了惯性扭矩。其中,构件在转动过程中的惯量构件的角加速度与惯量扭矩有所联系,而重力矩与摆动角度、摆动位置有着直接关联。因此,结合式(3),可以推断出,影响机器人减速器疲劳寿命测试装置测试时间的因素主要有惯量负载构件的转动惯量、角加速度、摆动角度与摆动位置[1]。

2.1转动惯量和角加速度的优化

在机器人减速器疲劳寿命测试中,惯量负载构件的转动惯量和角加速度都会对测试时间造成影响。因此,需要采取一些优化措施,以确保测试结果的准确性和可靠性。具体来说,首先,可以通过改变惯量负载构件的转动惯量来优化测试。通过减少构件的旋转半径或质量分布的方式,减小转动惯量。这样可以降低测试过程中的惯性扭矩,从而减小对减速器的负载。这将有助于降低测试时间,并减少减速器的疲劳程度。其次,可以采用较慢的旋转速度或增加旋转轴的直径,从而减小构件旋转时的惯性力和惯性矩。这样也可以降低测试时间,并减少对减速器的负载。另外,还可以考虑在测试中使用不同的负载构件。例如,可以使用质量较小的构件或具有较低转动惯量的构件。这些构件会对减速器施加较小的负载,从而降低测试时间和对减速器的疲劳程度[2]。

2.2摆动角度的优化

针对摆动角度的优化,首先,可以通过减少惯量负载构件的摆动角度范围来优化测试。具体来说,可以通过缩小摆动幅度或缩短摆动周期来减少摆动角度范围。这将减少对减速器的负载,从而降低测试时间和减速器的疲劳程度。其次,可以尝试改变测试装置的设计,以减小惯量负载构件的摆动角度范围。例如,可以增加摆动轴的长度或减小惯量负载构件的大小,从而减小摆动角度范围。这样也可以降低测试时间,并减少对减速器的负载。另外,可以通过改变惯量负载构件的重心位置来优化测试。具体来说,可以通过调整构件的重心位置,使得构件在摆动时对减速器的负载更加均匀。这将减少对减速器的疲劳程度,从而延长其使用寿命。

2.3摆动位置的优化

在摆动位置的优化方面,首先,可以通过调整惯量负载构件的摆动位置来优化测试。具体来说,可以调整摆动轴的位置或改变惯量负载构件的固定点,使得构件在摆动时对减速器的负载更加均匀。这将减少对减速器的疲劳程度,从而降低测试时间。其次,可以增加摆动轴的长度或调整摆动轴的角度,从而改变构件的摆动位置。这样也可以降低测试时间,并减少对减速器的负载。另外,可以考虑使用多个摆动点来优化测试。通过在不同的位置摆动惯量负载构件,可以减少对减速器的负载,并降低测试时间。此外,使用多个摆动点还可以提高测试结果的准确性和可靠性。

结论:通过利用等效疲劳理论,得出机器人减速器疲劳寿命测试时,构件的平均转速以及对被试品添加的负载转矩的平均值能够对测试时间产生影响的初步结论。对二者的计算公式进行分析,发现实际影响测试时间的因素为惯量负载构件对被试品施加的惯性扭矩。经过进一步分解判断,认为最终影响测试时间的因素主要有惯量负载构件的转动惯量、角加速度、摆动角度与摆动位置。因此,要针对不同因素采用不同的优化策略,以保证在满足测试效果的前提下,测试时间的有效缩短。

参考文献:

[1]殷新科,杨芳,李济顺. 机器人RV减速器主轴承试验载荷谱编制[J]. 组合机床与自动化加工技术,2023,(02):121-124.

[2]朱敏捷,李建华,周灵刚. 基于巡检机器人的电缆卷筒减速器故障诊断技术[J]. 机械与电子,2022,40(12):20-23+29.