单位:江西金山矿业有限公司

摘要:本文不追随昂贵的“高大上”控制方案,而是完全着眼于企业实情而自发进行的无感改造的工程实践。依托对关键机电技术的剖析,在完全满足控制要求的前提下最大限度地利用了现场条件,呈现了量体裁衣式的建设理念。

关键词:泵站 自控 定制化

数字矿山和两化融合政策让很多矿山企业兴趣使然地一头扎进自动化升级改造的产业升级大潮中。其中一些较易实现无人值守的项目,如压气站、泵站、通风系统首当其冲被很多企业热捧和追随。当企业无法从根本上认清自身需求的时候,项目愿景很容易背离初衷而陷入为了升级而升级的尴尬场景。

笔者无意评价相关产业现状,仅遵循自身企业实际而自发提出解决方案,在业已付诸实践的基础上期望通过经验总结提升自身综合能力并期望与业内同行开展共同探讨。

一、现场概况

1、中央泵站配置三台 MD85-67*6 多级离心泵,一用一备一检修。两条 φ159*8 排水管路,手动楔式闸阀调度;

1#机组独占1#吸水井,2#、3#机组共享2#吸水井,吸分水井均为手动配水阀门。

2、井底水窝泵站配置两台 QXN50-30/7.5 内装式潜污泵,φ75管路可选排至内外水仓;

3、变配电所为双路10KV 电源,额定负载容量500KVA。1#、2#机组为 DR5C 软启动器控制,3#机组为自耦降压控制。

二、控制特点及实现方式

1、交互窗口及功能

图1:主交互窗口

主要的初始化设置:

1.1主排管道调度策略

系统完备性自检将提醒上位进行管道合理调度,保证在正常涌水和最大涌水期可以单机或双机“并联”运行。参见附图2:上位管路初始化及附表1:管路策略。

1.2 运行优先条件策略

泵站在合理的安全液位控制前提下,区分阶梯电价优先谷期运行,安全液位可定义。参见附图3:时间及液位条件定义。

|

|

图2:初始化_管路条件 | 图3:初始化_时间及液位控制条件 |

1.3 水仓及吸分水井的配置位于主交互画面。单击“内水仓清理”或“外水仓清理”时,对应的机组的运行条件将受限;单击“吸分水井清理”时,系统禁止启动。

控制对象、控制手段和信息化:

1.4 仿真模式下,提供程序调试及岗位实训功能,用于真空系统小型电动阀诊断,此模式下泵站将被封锁。当出现网络故障时,除仿真模式外,其它模式仍然允许在现场 HMI 上进行选择,此时系统将依赖现场总线。

图4:现场HMI根画面组态

1.5 井底水窝泵站采用 S7-200 控制器 OPC 方式接入 wincc 。

1.6 变配电所两台低压进线柜及母联柜的监测和操控通过安全继电器接入4# IO 分站。前期仅实现简单的负载监视及分合闸控制。

1.7 图表功能。前期具备简单的机组运行时长统计、开停车时间节点显示、排量统计、轮询标志位状态。报警、液位趋势、电流及振动曲线可回溯一周数据。

2、主排管路无电动阀设计

笔者敏锐地注意到泵站设计文件中使用了水泵多功能控制阀替代了传统的“闸阀+止回阀”组合方案。这里,我们遵照离心泵特性曲线,仍然采取缓启缓停控制策略。对于机组阀门而言,只需在调节阀整定完成后实时监测管路背压参数即可完美替代电动阀操控。

笔者敏锐地注意到泵站设计文件中使用了水泵多功能控制阀替代了传统的“闸阀+止回阀”组合方案。这里,我们遵照离心泵特性曲线,仍然采取缓启缓停控制策略。对于机组阀门而言,只需在调节阀整定完成后实时监测管路背压参数即可完美替代电动阀操控。

图5:多功能控制阀原理

对于管路系统控制阀门,制定如下调度策略(表1):

1#泵 | 2#泵 | 3#泵 | |||||

1#管路 | 2#管路 | 1#管路 | 2#管路 | 1#管路 | 2#管路 | ||

1#泵 | 1#管路 | ✓ | ✓ | ✓ | |||

2#管路 | ✓ | ✓ | ✓ | ||||

2#泵 | 1#管路 | ✓ | ✓ | ✓ | |||

2#管路 | ✓ | ✓ | ✓ | ||||

3#泵 | 1#管路 | ✓ | ✓ | ✓ | |||

2#管路 | ✓ | ✓ | ✓ | ||||

表1:管路控制策略(深色为主泵)

即:独享管路上的机组为主泵,其余机组作为辅泵共用另外一条管路。可确保地下水超过正常涌水量时立即任意投入辅泵之一以提供泵站最大排水能力(主、辅泵的投入与退出请参考第6条:机组轮询及“并联”运行机制)。

3、 无底阀设计,独立真空系统

无底阀设计,独立真空系统

泵站改用无底阀设计,配合多功能控制阀可显著改善系统水锤冲击问题。无底阀系统于控制单元更易监视和处理,在改善气蚀条件的同时,可以完全无视底阀泄漏问题,且底阀维护工作量基本为零,对标水上式底阀和引水罐方案更为优越。

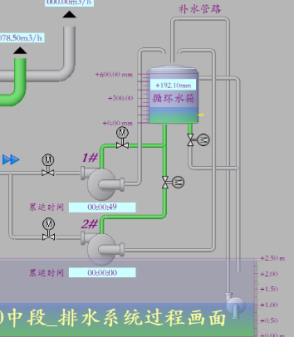

![]() 如附图6所示。使用两台 SZ-1 水环式真空泵,1m3循环水箱完成真空管路配置。上位可任选其一启动,系统自动处理水箱初始液位,并在每个运行周期实时进行真空阀门开闭时间采样,结合阀芯位置反馈信号完成阀门诊断和启停控制,确保真空系统运行可靠。

如附图6所示。使用两台 SZ-1 水环式真空泵,1m3循环水箱完成真空管路配置。上位可任选其一启动,系统自动处理水箱初始液位,并在每个运行周期实时进行真空阀门开闭时间采样,结合阀芯位置反馈信号完成阀门诊断和启停控制,确保真空系统运行可靠。

上位阀门采样控制见附图7。

4、软启动+自耦降压启动混合控制

S7-1200 通过 Modbus-RTU 协议总线连接 DR5C 软启动装置进行参数读写。为防止通讯故障,使用后备安全继电器回路连接装置启、停、复位控制干接点并直接通过模拟量数据采集电流信号。两种控制方案在控制器内部均通过逻辑门进行互锁。

针对3#机组自耦柜特性,为了规避自耦启动后全压切换时继故障而发生事故,程序中对时继动作进行了时间逻辑监视并在其故障时自动干预全压接触器合闸动作。

图7:真空阀门采样

5、 通讯拓扑及泵站状态控制

通讯拓扑及泵站状态控制

图8:Profinet总线

作为用户为自己量身打造的系统,我们选用最简洁、通用性和稳定性更佳的Profinet总线。分别在机组和变配电所就地设IO分站,其与IO Device和IO Controller之间使用以太网传输,极度简化了线路工程。在现场固有硬件配置基础上(仅在3#自耦柜增加一块多功能电测表)物尽其用,使用串行总线 Modbus RTU 协议采集所有过程信号(详见附图10:Modbus RTU 总线拓扑)。

Profinet 总线上:

5.1 机组测控:配置轴承温度、平衡回水管路温升(PT100),振动(加速度),转速(霍尔型)测量。上述物理量超过设定阈值时都将触发机组异常状态位,并自动将其转入维修状态而退出轮询机制。

5.2 管路测控:配置压力、流量、吸程管路真空度测量(模拟量)。主排管路各一台非接触式超声波流量计通过 Modbus 总线接入IO Device站点 CB1241 模组。系统将在测量值基础上与机组额定参数进行比对并输出报警信息,当达到设定阈值时将触发机组异常状态报警,同样会自动将其转入维修状态并退出轮询机制。

5.3 吸分水井:布置两台投入式液位计。一台通过模拟量传送,一台通过 Modbus RTU 传送至 IO Device CB1241 模组。两台液位计数据比对异常时将触发故障信号并封锁控制输出。

5.4 IO Controller 具备站点状态诊断及模块状态诊断功能。

图9:轮询及管路策略

附图10:两条RS485通讯拓扑

6、机组轮询及“并联”运行机制

作为对安规的契合并满足全自动运行机制的响应,控制系统将自动扫描机组完备状态并动态调整机组轮转次序,同时提醒上位修改主排管路相应策略。主排管路看似复杂的调度机制实则基于极低的概率性事件。显然我们在无限的设计容错和极低的概率性事件当中进行了艰难的平衡而最终通过实践取得了不错的可靠性并以极低的成本投入实现了项目初衷。

自动化专业基于同一控制对象不同用户、不同现场的精准剖析和应对上的不足所导致的种种问题由来已久。笔者作为应用类机械专业工程技术人员多年来深受其困扰而不得已尝试跨专业以用户和现场实际需求为第一原则而开展自主项目的技术升级和改造。在本项目中,得益于企业的高瞻远瞩和政策支持,尽管现场工作环境恶劣,基层人员仍然热情高涨地利用主线业务之外的时间对泵站进行了无感升级。尽管存在诸多的不足,但我们没有忘记在实践中仍然坚决地考虑了系统的拓展性能和与ERP业务的对接事宜,在专业精神、专业态度和学习方向上已经与专业化和标准化的工程理念保持了一致。