广东华隧建设集团股份有限公司 广东广州 510000

摘要:针对某城际轨道项目中大直径隧道施工对于机械设备和人员要求高的特点,提出了一种大直径盾构暗挖段狭小空间内整体顶升及平移实践的新方法。通过现场试验研究发现,采用该项技术能够有效地解决大直径盾构机在洞内拆解难度大,空间小,风险大,效率低,重量重,容易损坏工程主体结构及设备部件损坏等问题,同时还可减少对周边环境造成污染。基于上述结论以及相关理论知识,结合工程实践经验,将大直径盾构暗挖段狭小空间内整体顶升及平移实践的的技术应用总结为以下几点:1)利用液压千斤顶来实现对盾构机的整体卸压,从而使得其能更好适应洞内环境条件;2)在整个拆除过程中,应当保证所有设备都处于安全状态,避免因操作不当而导致的设备损坏情况发生;3)当完成整个拆除任务后,要及时清理掉已经存在于洞壁上面的渣土,以免影响后续施工作业。

关键词:大直径盾构机;暗挖段狭小空间;洞内整体顶升平移

引言

随着城市轨道交通工程建设规模不断扩大,对于地下隧道工程的质量要求也越来越高,应用越来越广。在这种情况下,如何确保地铁隧道的安全施工成为了一项重要课题。为了解决该问题,需要采用先进的施工工艺来保证施工进度和施工效果。目前国内外已经有很多成功案例,如日本新干线的某段线路就是通过使用大型机械设备完成施工任务;而我国北京地铁4号线一期工程中就利用了德国产的双螺旋挖掘机进行开挖作业等。但是由于这些机器本身存在一定缺陷,所以无法达到理想状态,因此只能将其作为辅助工具来实现施工目标,从而提高施工效率。为了解决暗埋段未能拆解盾构机的工作,需实践的解决办法是采用盾构机整体在洞内狭小空间内盾构机整个顶升及平移至吊装井口处实施拆解。降低了施工风险,进而有效提升施工质量、缩短工期,保障了整个盾构施工顺利完成。

一、 盾构机的主体结构

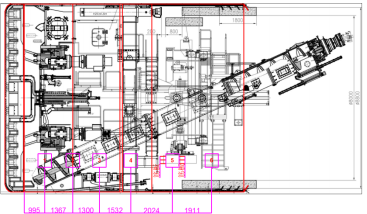

盾构机主要由盾构主体和后置配套组成;其中盾构主体由刀盘、前盾,中盾,尾盾体各分块、主驱动、管片拼装机及螺旋机组成,后配套由1#~8#台车等组成。本次施工采用的方式是台车后配套则用电机车往回拉到始发井口实施拆解,盾构机主体则是从洞内整体顶升平移至车站吊出井口处实施拆解。本次Ø9130mm盾构机主体、托架平台及相关辅助顶升及平移的材料总重约1200多吨,暗挖导洞的水平埋深为60m,净空内径为Ф9.4m,需在狭小空间内进行整体顶升高约270mm后,再放置导轨平台上,利用小坦克和43#轨道实现整体往前移80米至车站吊出井口处实施拆解。

盾构机出洞的之前,在两侧导台设计的位置上各铺设安装两条长为80米的43#轨道 ,在盾构机刀盘出洞门至盾尾脱离隧道管片的过程中,先后在盾构机下方的前后和左右分别焊接上12个牛腿(下图1-1所示),在每个牛腿上安装一组轮子,并调整好高度。参通过轮子作用在轨道上行走。用牛腿和轮子承载盾构机盾体空推平移80米,盾构刀盘到达吊出井口导洞出口时,仍靠外力顶推盾构机盾体行走到井口的混凝土托架。同时考虑反制动措施,确实实施过程中安全,并调整好盾构盾体姿态,然后进行盾构拆解和吊装工作。

1-1 盾构机重心图

二、 盾构机整体顶升作业环境及实施方法

2.1导台施工

现暗挖隧道仰拱部分已施工完成,现有导台已施工至扩大端头,剩余导台拟采用钢结构梁,钢结构梁段混凝土地基基础受力验算,C40混凝土抗压强度标准值fck=26.8N/mm2,支墩间距为900mm,钢板宽度为400mm,有效受力面积按16×104mm2(长×宽=400mm×400mm),盾体总重为800t,单个钢结构梁下安装三个支墩,计算按最不利状态为2个支墩受力,故一个轮组承重为2000KN。混凝土受压力为F,安全系数按1.2。

![]()

混凝土受压满足要求。

2.2 盾体牛腿焊接

(1)盾构机下方的前后和左右分别焊接上6排共12个牛腿,在每个牛腿上安装一组轮子,并调整好高度; 首先在刀盘处焊接两个临时牛腿和轮子,待焊接安装完第4排轮组后进行切割并移位到第5排上。

(2)分布原则一:根据盾构机的重心位置,对称分布在盾构机重心的两侧;同时,支撑在盾体的受力筋板上;

(3)分布原则二: 牛腿要分布在盾体有环向筋板的位置,使盾体有足够的支撑力;

(4)分布原则三:保持盾构机的载荷均布,同时作用在导台上的载荷也要均布;

(5)第六排的牛腿是用水平推力的功能,通过水平推进油缸作用上此牛腿上,使盾构机实现平移;

(6)牛腿与盾构机的连接是用焊接的方式进行;

(7)牛腿的尺寸如图所示:采用30mm的钢板拼焊而成;

(8)装轮子,先把轮组放在两条轨道上,定好位置:轨道中心线与轮子中心线重合;焊好牛腿后,把轮子推移到牛腿正

(9)把牛腿吊放到轮子上,同时把牛腿与盾构机筒体弧面贴合定好位,并进行焊接;轮幅边缘与轨道间隙10mm;

(10)牛腿安装和焊接的作业面及通道,是通导台与隧道底板的

1米高差的空间位置来作为工作通道,在洞门两侧的扩大端来作为牛腿安装和焊接的作业面。如下图所示:

(11)、在盾构机底部的1、2、4排的位置处加设三个弹性托轮。确保轮组均匀受力,载苛平稳;

2.3 安装导台轨道要求:

(1)标高水平位置为隧道中轴线水平距离3300mm;方向与隧道中轴线平行;

(2)在导台上以0.5米的间距为一个测量点;80米的导台约设置160个标高测量点;

(3)以最高点为标准,轨道沿隧道轴向方向保持水平;轨道与导台之间的间隙用0.5-1mm的钢板垫实;

(4)两条轨道经测量校核,要求两轨保持同一水平,且相互平行;

(5)两导台上的轨道要求在同一里程的标高水平一致;

(6)预先做好6米一条的43#钢轨与30mm厚的钢板连为一体的轨道;

(7)铺设80米,钢板连接处采用焊接,钢轨连接处采用连接板固定;

(8)钢板与导台必须密实贴合,采用植筋连接固定;

三、盾体机整体平移实施方法

(1)在轨道的上安装夹轨器,每个夹轨器的顶推力为50T,用两个夹轨器共同顶推一侧,两侧共用四个夹轨器。

(2)由两个150T 的油缸来作平移顶推,最大行程为1米;

(3)两个油缸的伸缩量必须同步,保证盾构机行进方向受控无偏差;在两个油缸上安装行程刻度钢尺;

(4)两个顶推油缸由独立的液压控制;

(5)两个油缸不能同卸同装,必须是一个先缩油缸,拆缷完后立刻在下一个行进方向顶推座上装好,然后进行另一个油缸的拆缷和安装;从而确保盾构机一直处于受控状态;

(6)油缸的顶撑点一端作用在牛腿下方的轮架上,另一端作用在顶推座上;

(7)必须密切关注导台上导轨与刀盘接触情况。出现异常情况,应及时停止推进并进行处理

(8)当盾体在行进时产生了偏差,在最前端的牛腿侧面分别装有小坦克,与隧道侧墙顶住并滚动产生反向力,使盾体实现纠偏的目的。

(9)每次行进一米后,松开夹轨器,回缩油缸,移动夹轨器,重新安装固定后,顶推盾体前行。反复这样操 作,直到达目的地。

(10)通过轨道预埋拐弯倾斜角度,实现盾构机平移拐弯。

四、导洞内的两侧导台基础承载力验算

4.1 导台轨道承载力验算

轨道的型号为:43#轨,材质:锰钢,Q345B。抗拉和抗压强度470-620MPa,抗剪强度392-496MPa,屈服强度345MPa

单个轮子作用在轨道上的力为F。即为剪切力。

F:6.56*105N;A:截面积=(152-42-27)*15.5mm2

剪切应力:ζ=F/A=6.56*105N/(152-42-27)*15.5mm2=50.1N/mm2= 50.1Mpa<345 Mpa

满足强度要求;

4.2 轮组承载力验算

轮组包括:轮子、轮轴、轮架。

一个轮组受力268T,单个轮子的受力为268T/4=67T=67*103*9.8=6.56*105N;

P=F/Bd(其中B-轮子宽度;d-轴径),计算如下:

p=6.56*105N/130*100mm2=50.5N/mm2=50.5Mpa<345Mpa屈服强度

满足强度要求;

(2)轮轴的强度验算

一个轮组受力268T,单个轮轴的受力为268T/4=67T=67*103*9.8=6.56*105N;

P=F/A(其中A-轮轴截面积;d-轴径),计算如下:

剪切应力:ζ=F/2A=6.56*105N/2*3.14*50*50mm2=41.8N/mm2= 41.8Mpa<170 Mpa

挤压应力:σ=F/A=6.56*105/130*100mm2=50.46MPa<345Mpa屈服强度

满足强度要求;

(3)轮架强度验算

一个轮组架受力268T,单个轮架的受力为268T/4=67T=67*103*9.8=6.56*106N;

P=F/Bd(其中B-轮子架总宽度30+30mm=60mm;d-轴径),计算如下:

p=6.56*105N/(20+20)*100mm2=164N/mm2=164Mpa<345Mpa屈服强度;

满足强度要求;

(4)轮子的载荷计算

以三点为极限受力点考虑,即三个牛腿受力。盾构机盾体自重为800T,那么为个点的平均受力为800/3=266.7T,每个牛腿承载力约为268T。

4.3牛腿承载力计算

(1)牛腿的载荷受力主要是牛腿筋板与盾体的焊缝受力强度

如图所示:一个牛腿承载268T载荷力,一个牛腿由三块筋板支撑,每块筋受力为268/3=89.3≈90T即:F=90*1000*9.8牛(N),材质为Q345,厚度:30mm,其抗拉和抗压强度295MPa,抗剪强度170MPa屈服强度345MPa,受力面与水平成45.0角。

计算公式:√(σf/βf)2+ζf2≤ƒwf ;其中βf=1.0,ƒwf=170,he=20mm,lw=500mm

σf=Fsin45o/(he*Σlw)= 90*1000*9.8牛*0.7/(20*500)mm2

=61.74牛/mm2≈62牛/mm2

ζf=Fcos45

o/(he*Σlw)= 90*1000*9.8牛*0.7/(20*500)mm2

=61.74牛/mm2≈62牛/mm2

√(σf/βf)2+ζf2=1.414*62=87.67< ƒwf

满足使用要求。

4.4小坦克在平移过程中的步骤和事项

(1)导槽用自来水反复冲洗并扫干,确认整条导槽内没有石头、砂、水泥块等硬物杂物等;

(2)反力支座用30mm钢板焊接在预埋件上,周边中间再用膨胀螺栓固定并焊接,确保反力支座牢靠;

(3)两个油缸支点按如下图布置,尽可能地重心的两边,顶推点在相应的托架上。焊接反力板;

(4)在移动方向的末端加4个限位块,以牛腿挡块的形式用膨胀螺栓固定于限底板,用于防止盾构机在移动时由于惯性而不能停止在预定位置;

(5)准备6块三角木楔块,当盾构机由于惯性而不能立刻停止时,讯速将三角木块塞进小坦克内;

(6)检查泵站过滤器,油位,油表,确保油量足够,油液干净;

(7)油缸没就位时,拔动操作手把,让油缸反复动作。在伸出位置上,让系统升压到20Mpa,观察油管油阀等部件是否漏油;

(8)测量小坦克在导槽两边的距离并记录;

(9)油缸就位,启动油泵,转动操作手把,让油缸以最缓慢的动作伸出,开始顶推托架(盾构机),注意观察盾构机开始移动时的最高压力及移动开始后的油表压力并记录;

(10)顶推时,油缸后部不能站人,以避免油缸反力板崩裂伤到人;

(11) 第一次移动200~300mm停止顶推,观察并测量由于惯性移动的距离;每移动500mm停下来,测量小坦克在导槽的两边距离,如发现偏离较大需要纠偏;

(12)在移动的整个过程,8个小坦克的位置,各派1人,专门监听和观察小坦克在移动过程的声音和位置,如有异常,要及时停下来,观察滚轮是否破裂,是否括到槽钢的边缘;

(13) 在移动的整个过程,要观察压力表,如果压力上升,并超过启动压力时,要停下来检查小坦克是否有卡住或破裂;

(14) 当发现小坦克偏向槽钢的一边时,要进行纠偏。纠偏时,顶住一边的顶角,用千斤顶推对边的另一角,边推边观察测量,直到小坦克在导槽中位;

(15) 油缸的伸出距离完成时,缩回油缸,搭接30mm钢板条,重新焊接反力挡板,重复油缸的伸出和缩回;

(16)盾构机在左线中心线纠偏、测量定位;

五、 盾构机洞内顶升平移的效益分析

3.1 盾构机洞内转运输的效益分析

在对某地铁车站工程进行洞内转运时,由于其地下工程规模较大,因此需要采用大型机械来完成整个施工过程中的各项工作任务。洞内盾构机整体平移至吊装赶紧井口,解决了洞内难拆解,施工风险大的问题,实现了能够有效降低成本支出和工期可控。

3.2 盾构机洞内转运输的风险分析

在对该工程项目进行建设时,为保证其施工质量和安全性,需要相关工作人员做好以下几点。一是在进行洞内顶升平移时,要确保施工人员能够熟练掌握并且掌握相应的技能操作方法;二是要严格按照设计方案中规定的流程来进行施工,避免出现违规操作问题;三是在进行洞外作业时,要注意安全防护措施是否到位。

六、 结论

综上,在实际施工中应注意以下几点问题。(1)加强对洞门和管片等结构的检查和加固处理;(2)加强牛腿焊缝的检查,材料受力的核算,加强小坦克轮组的检查; (2)严格控制好平移速度,同时采取有反制动保障措施,避免出现失速或偏移,保证平移过程中的安全性;(5)加强对盾体与周边环境的空间关系观察,一旦发现异常应立即停止作业;(6)作业前进行作业人员的安全和技术交底,全过程应有技术和安全人员拿过程跟进管控。

参考文献

[1]房新胜.大直径盾构近接既有结构隔离循环保压注浆加固技术[J].四川建筑,2022,42(06):219-222.

[2]杨伟.大直径盾构机分体始发台车轮受力模型有限元仿真分析[J].现代制造技术与装备,2022,58(12):59-62.

[3]矫阳. 集国产超大直径盾构机大成“强国号”又有新功能[N]. 科技日报,2022-11-21(003).

[4]商兆涛,过申磊,夏琴,刘武,王佐才,张振华. 复杂地层超大直径盾构端头掘进施工的三维数值分析[C]//.2022年工业建筑学术交流会论文集(下册).,2022:735-740.

[5]叶至盛,杨凤梅.复合地层中大直径盾构下穿建筑物群施工技术[J].城市轨道交通研究,2022,25(10):36-41.

[6]吴强.超大直径盾构机海底无损拆解及配套土建方案研究[J].铁道标准设计,2021,65(10):195-199.

1 / 7