上海如天包装设备有限公司 201407

摘要:在食品生产过程中会使用到各种不同的包装工艺,一方面是保证其存储的适应性,另一方面是提高产品包装的美观性。本文对业态食品生产中的灌装设备进行了分析研究,从影响灌装设备的使用因素入手,重点分析了如何优化设备使用方法,借此研究希望对设备进一步进行改良,以提升工作效率,降低劳动强度。

关键词:液态食品;生产线;灌装设备

引言:液态食品的灌装设备结构十分复杂,其性能如何将直接影响到整套生产线的运行质量和效率。影响灌装设备运行效率的因素有很多,针对不同食品的特性,要采取不同的灌装方法,要把控好灌装阀的波动,运用调节阀对流量进行控制,进一步对设备程序进行优化,以确保灌装工作的精度,提高设备的填充效果。

1影响灌装设备使用因素

影响灌装设备运行效率的因素有很多,本文从粘度、密度、起泡性、颗粒度和温度等五个方面展开了说明。

从粘度角度分析,在灌装过程中因为其本身的特性流动速度放缓,且部分液体还会附着在容器表面,不仅增加了灌装难度,而且还导致食品发生了浪费。如水果罐头、各种酱料这一类食品。为保证灌注食品容量符合要求,灌装设备管径和灌装阀的结构设计必须考虑食品本身的粘性程度。

从密度角度分析,不同液态食品在常温环境下的密度是不同的,而且在温度变化过程中,食品密度也会跟随发生变化。基于以上原理的说明,在灌装期间要保持车间厂房温度的恒定性,同时要根据不同物料特性对温度及时展开调整。

从起泡性角度分析,部分食品在生产期间会使用不同种类的添加剂,与空气中的气体发生接触即会产生起泡,而且越是对其进行摇晃或是搅拌起泡的数量越大,或者是在运输过程中受到重力压力影响,同样也会出现起泡现象。基于上述阐述,在这一类液态食品灌装中需要添加一定剂量的消泡剂,如果液体始终存在大量起泡在灌装期间将难以保障精准性,很可能会产生较大误差。同时在食品运输过程中也应该注重抗震处理,以便于降低物料的起泡性。

从颗粒物角度分析,物液态食品中的果粒、谷物或是其他颗粒与液态溶液混合后,其混合的是否均匀也会影响到灌装精度,这种情况在乳制品灌装中比较常见。通常乳制品的颗粒尺寸小于27mm³(3×3×3),且与乳料混合后,质地比较均匀,因为密度已经达到了均衡,所以极少见上浮和下沉等现象,对灌装设备的精度影响较小。如果是黏性较大,且颗粒较大,在75mm³(5×5×5)及以上时,对灌装精度影响较小。对大颗粒物料进行灌装,可采取二次灌装法用以确保填充精度,应该先将大颗粒灌装在容器内,然后再进行液体填充[1]。

从温度角度来看,部分液态食品受到温度影响较大,随着温度变化,密度也会发生变化,常见的有发酵乳制品,随着温度变化、密度变化,进而会导致相同体积下质量出现一定差异,灌装系统在展开工作之时需要开启自动温度补偿系统,进而可有效降低对填充精度的影响。

2液态食品中灌装设备优化研究

2.1掌握物料特性

当前液态食品的生产包装使用的灌装设备主要有灌装和瓶装两种,无论是产品还是生产设备均十分成熟,结合物料特性一般在灌装工作中将分装主要分为半成品包装和成品包装,其中体量较大的依旧采用人工的方式进行,而常规的液态食品一般主要通过灌装设备展开灌装。

通过灌装系统功能不断优化,在灌装开始之前需要做好检测设计,应该保持常规物料的粘度、密度以及温度,以避免因为其中某一种因素发生变化,影响到灌装精度。粘性较高、不易产生泡沫的液态食品在灌装过程中的常规速度为1.0-1.2m/s,易产生泡沫的液态食品常规速度为0.8m/s以下。在灌装工作具体展开的过程中需要根据物料、产品保质期以及生产工艺要求,采用不同方式进行灌溉,常见的几种灌装方式有热灌装、冷灌装、常温灌装以及无菌灌装[2]。

以乳酸制品为例,在常温状态下一般采用利乐无菌包装,灌装设备作业期间厂房内温度宜控制在25℃左右,如果温度过低,乳酸在发酵过程中的粘性会增强,进而需要重新对灌装设备进行调试,以确保物料填充精度。对于高粘性纯度的液态食品,在灌装过程中最宜采用PLC控制下的全自动液体定量灌装机,同时还要加装称重仪配合使用,以便于提高灌装进度,同时还能借助PLC系统实现在线精确测量与监控,一旦灌装的精度偏离设定值,可及时对设备进行调整。

2.2分段式节能运输

分段式节能运输是灌装装置中一个重要的组成部分,是由多段相同规格的运输带组成形成并展开使用的,每段运输带由滚筒、链条、减速机械和光电传感器组成,可以调剂灌装量,带动多个滚轮系统还能起到承载和运输功能。滚筒与滚筒之前由链条连接在一起并展开传送工作,每段出入口位置分别安装了一个光电传感器,在指定空间内可以感应到容器适用性,在传感器作用下,可以控制运输速度。灌装设备运转时,运输带带动滚筒按照指定风向转动,当灌装的大容器位置发生变化时,出口位置的光电传感器运输点通过感应会自动停止运行。

2.3灌装升降气缸与灌装头

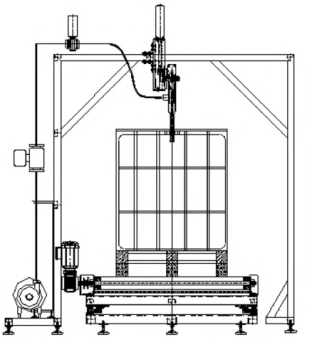

本文所重点研究的灌装系统适用范围广,与各种大包装容器可结合在一起使用,在灌装过程中使用不同的灌装头,并结合不同物料的特征去进行灌装头的调试。灌装头安装在升降气缸上,升降气缸由两个气缸构成,各种大容器下降灌装位置并不固定,在开始灌装时,灌装头要浸入到液体中,当灌装量达到预设定值时,需要压降气缸高度,此时灌装设备依旧维持在运行状态,直至灌装结束升降气缸装置才能完全收回,该多功能灌装系统如图1 所示。

图 1 多功能灌装系统

2.4灌装阀结构设计

灌装阀具有多个种类,在具体应用中需根据物料特性进行针对性选择。以酒类饮品为例,在灌装过程中采用的灌装阀为机械式,能够有效降低泡沫对精度的影响。为确保灌装设备内压力的均衡性,需要对灌装阀进行调试,同时还要尽量避免在灌装过程中发生较为严重的磨损现象,如果磨损情况比较严重,进而导致灌装作业不能正常展开,需要对灌装阀及时进行更换,对于机械式灌装阀来说,为保证其灌装精度,应选择材质优良的配件,同时还应采用合理的密封结构,选择耐用度较高的密封件。

对灌装设备流量进行控制可以使用流量计阀,通过该结构对液态物料进行缓冲灌装,能够减少灌装结束前的冲击波,灌装阀在低速度控制下,径流量大概在≤20mL/s,可以有效消除灌装结束后产生的泡沫,在灌装精度得以控制的情况下,可以有效保障填充过程的平稳性。活塞式灌装阀一般在大容量物料灌装中使用,导致活塞式灌装阀的误差主要多方面因素,主要有活塞泵内气体量,灌装参数以及系统固有特性等等。在大容量物料灌装中,为了提高工作效率,减低劳作强度,还会启用全自动灌装设备,在使用期间需要控制好液态物料流动速度,以保证所需灌装的精度[3]。

2.5控制灌装压力

控制灌装压力可以避免物料特性对灌装设备造成影响、对进料系统、出料系统以及背压压力造成影响,其中最为重要的因素是背压控制。当背压压力稳定时,贮料缸出口的流速会放缓,进而对灌装精度产生的影响因素较小,使用液位检测传感器对贮料缸的液位进行控制,可以确保灌装压力的稳定性。乳制频物料在灌装时一般采用电容式和压力式灌装设备,容易气泡的物料一般为避免出现假液位现象则不会使用电容式设备。

根据对几种灌装设备展开研究来看,压力式灌装设备在运行时不受泡沫影响,但是在工作期间其进料压力和出料压力也会发生变化;回转式灌装设备在运行过程中功能发挥相对稳定,基本可以保持液体在设定范围内,在进出料阀控制上,也具有良好的性能;间歇式灌装设备在运行过程中,进出料的波动性比较大,通过使用流量计进行检验发现其波动情况呈现出曲线状,在PLC编程控制器下,确定了进料、出料流量变化曲线,二者大致持平,可以实现对液位的精准控制。

结论:综上所述,灌装设备在液态食品包装中发挥着重要作用,根据不同食品性质在灌装期间应选择不同的灌装办法,同时还要重视灌装作业的效率、环保与安全性。目前,液态食品包装中对灌装设备的使用操作已经非常熟练,已经朝着全自动化方向发展,在减少人力劳动的过程中,大大提升了工作效率。

参考文献:

[1]陈荣亮. 酱油大包装灌装设备的研究与应用[J]. 技术与市场,2023,30(01):45-47.

[2]刘安静,周文玲. 影响液态食品灌装设备充填精度的因素[J]. 机电技术,2022,(02):52-54+85.

[3]邢大胜. 基于物料分类的K灌装设备公司采购策略研究[D].江苏大学,2021.