1.3德州华海石油机械股份有限公司

2长庆油田第十一采油厂

4长庆油田弟一采油厂

摘要

在油田开采中伴生气资源量巨大,回收的气量却很少,伴生气放空或燃烧不仅浪费资源,同时对环境也容易造成污染。因此,有效利用伴生天然气资源,尽最大能力回收,熄灭油田火炬减少排放为一项非常有价值的工作。由于各井场伴生气和原油的压力不同,油气比也不相同,各井场到联合站的距离不同,造成了混输泵的排出压力也不相同。为实现油井零排放密闭输送要求,我公司对油气液多相混输泵展开多年的技术攻关研究。我公司生产的油气液多相混输装置可满足目前复杂工况的使用需要,最大气液混输比GVF=1-99%无故障运行。

关键词 油气混输技术 自动化油气混输装置 多相泵 油气液混输装置 混输泵

1、前言

油田生产过程中采集出的原油或天然气需要输送到集输站。如果输送管道距离远,需将油气输送至油气处理站需要增压输送。因地质条件不同各井内采集的油气比不同。如果采集出油气混合物中天然气占比大时,常规工艺需将油气混合物分离,然后将分离出的天然气通过压缩机增压后外输,分离出的原油则集中使用原油输送泵外输。由于越来越多的油气井采出油气比越来越接近,多数压缩机只能输送不含液体的天然气,气体内含有液体会对压缩机造成严重损坏。因此一款能够同时输送原油、水及天然气的油气水高效多相混输装置尤为重要。

2、油气混输技术

油气水混输技术就是将原油产出物油、水及伴生气体进行混合增压同时输送送到存放站的新技术,与传统的采油工艺比较,可以减少油、水和气分离设备,减少建设输气管线。去分离器及调节设备,可以大幅度减小海上平台的重量和空间。不仅可以降低油田工程投资,又可实现油田的油气全密闭集输。降低井口回压,增加原油和天然气产量,减少维修工作量,更加有利生产管理。

2.1、传统油气水多相混输工艺示意图

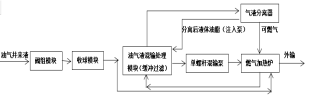

2.1、目前油气水多相混输装置输送工艺流程

优点:便于管理、占地小、投资小、运行成本低、自动化程度高、密闭集输等。直连有效降低井口回压,增加原油和天然气产量,维修工作量少等。

3、油气水混输设备的技术研究

大多数油气混输设备使用螺杆混输泵,但由于油田的井下压力不稳定、油气比变化大,泥沙不易分离和高的含气率,所以容易造成螺杆混输泵工作性能差。但同时针对螺杆泵气液混输的优良性能挖掘也是国内外专家研究的一个重要方向。

螺杆泵缺点:①螺杆的加工和装配要求较高。②泵的性能对液体的粘度变化影响大。③泵体易产生剧烈振动或产生噪音。④泵效率差。⑤输送介质压力低。⑥输送介质泥沙过大容易损坏。

螺杆泵优点:①运送液体的种类和粘度范围宽广;②泵内的回转部件惯性力较低;④吸入性能好,具有自吸能力;⑤对进入的气体和污物适应性能好;⑥流量均匀连续;⑦结构坚实,安装保养容易。

我公司针对螺杆混输泵优点,根据转子之间机械同步运动的机理,研究具有泵和压缩机的双重功能,大幅度降低了运动副之间造成的机械磨损,能够适应高温、高压输送油气液的性能。实现连续进、排油气且泵的进排气压力与系统压力自平衡。设备结构简单、可靠性好、惯性力小、自动化程度高可远程控制运行、工作范围 宽(含气率可从1%~99%以上,最高温度可达320℃,输送量可选择性大)、抗泥沙能力强等特点。

我公司针对螺杆混输泵优点,根据转子之间机械同步运动的机理,研究具有泵和压缩机的双重功能,大幅度降低了运动副之间造成的机械磨损,能够适应高温、高压输送油气液的性能。实现连续进、排油气且泵的进排气压力与系统压力自平衡。设备结构简单、可靠性好、惯性力小、自动化程度高可远程控制运行、工作范围 宽(含气率可从1%~99%以上,最高温度可达320℃,输送量可选择性大)、抗泥沙能力强等特点。

4、油气水多相混输装置的应用

油气水多相混输装置使来自生产井的油汽水混合物进行增压,不需从液体中分离出来气体。不需要先进行相分离,即可使液体汽体混合物能够运输更长距离。采用具备自我调节功能的螺旋轴流技术,适合用于远程控制操作,可部置在较远的位置。

多相混输装置在我国具有广阔的市场应用前景。可提高海洋油田、沙漠油田等油田开发的经济效益,从而为石油工业实施低成本战略提供技术支持。油气混输装置在以后的生产中必将更为广泛的应用,目前我们已经掌握了的一定的国际先进技术,希望能在以后油气田开发中发挥技术优势。

5、结束语

油气水多相混输装置可为油田企业降低投资成本,具有广阔的应用前景和巨大的经济效益。目前油气水多相混输技术与国外先进水平还有差距,针对我国油气田高粘稠油、含蜡原油、高含气油井等进行实践技术研究,借鉴国外的先进技术。为提高油气田地面工程水平做出贡献。

参考文献:

(1)史宝成 海底管道多相混输技术研究2009

(2)陈怀满 环境土壤学 M.北京:科学出版社,2005.2

(3)路胜 多相流发展综述 国外油气储运1993.11