靖江市亚泰物流装备有限公司;江苏靖江;214500

摘要:拉深成形作为板材基础加工方法之一,制作的零件主要包括直壁类和曲面类,罐式集装箱采用的带凸台圆筒形零件为曲面类的拉深制件。带凸台圆筒形零件成形的方式主要包括了压缩拉深和伸长胀形,成形过程较为复杂。本文设计了反复拉深成形的模具,对反复拉深成形的过程进行了分析和研究,希望能够为罐式集装箱带凸台圆筒形零件的设计和制作提供有效参考。

关键词:罐式集装箱;温度计壳;成形工艺

罐式集装箱具备经济环保、便捷安全等优势,能够进行门到门的运输,被广泛应用在全球的化工产品和石油产品方面的运输当中。罐式集装箱的大批量生产对零部件的质量稳定性有了较高的要求,加工成形方面也要求经济快捷。但零部件中的带凸台圆筒形零件(温度计壳)在加工成形方面具有一定的难度,为提升产品的生产效率和加工质量,降低加工成本,需要提升拉伸冲压成型的精密度。

1、产品工艺分析

图1是罐式集装箱的温度计壳,这类零件采用了![]() 不锈钢材料,结构上有小阶梯,公差通常在

不锈钢材料,结构上有小阶梯,公差通常在![]() 左右,具有较高的精度,成形具有较高的难度。此工件需要大批量生产,因此对模具的寿命有较高的要求。

左右,具有较高的精度,成形具有较高的难度。此工件需要大批量生产,因此对模具的寿命有较高的要求。

图1罐式集装箱温度计

通过研究分析,本次设计中采用了反拉深和精整模具来进行加工。拉深前需要对工件进行落料、手工送料、定位,用弹顶装置进行压紧,然后通过大直径拉深和第一次反拉深,为下一次的小直径拉深打好基础,最后还需要对工件的尺寸和形位的公差进行保障。

2、反复拉深工艺过程

拉深成形是冲压加工中常见的方法。根据拉深件自身的几何特征可以分为直壁类和曲面类两种拉深制件。直壁类包括筒形、盒形,曲面类包括圆锥形、球形等。国内外学者对直壁类的拉深制件进行了深入的研究,目前已经有较为完善的成形理论并且被广泛应用在实际的生产当中。曲面类的拉深制件在成形方面的规律和理论起步较晚,还存在着许多问题。传统的拉深工艺无法满足当前社会的高效高精高质量生产要求,因此需要不断地改进现有技术和开发新的拉深成形的工艺。拉深成形的过程:凸模下行接触板坯,凸模压下坯料,凸凹模的中间悬空板料逐渐成形,产生悬空侧壁区,这一区域处于胀形阶段,状态为双向拉应力,凸模持续下行直到拉深完成。

拉深成形的过程中底部的受力处于稳定状态。凸凹模圆角区的毛坯受到经向的拉应力,同时也受到板坯弯曲变形而产生的附加应力影响,各个变形质点在产生经纬向变形的同时也会产生弯曲变形。经向拉应力能够让板坯客服摩擦力向着悬空侧壁区进行运动。悬空侧壁区的产生主要受到凸模底部以及法兰区板坯的拉应力塑性影响。悬空侧壁区在成形的过程中总存在一个圆截面,这个圆截面的纬向应变值处于零,也称为应变分界圆。带凸台圆筒形在拉深成形的过程中凸模圆角区和悬空侧壁区的交界处板材逐渐变薄,极容易产生起皱破裂的情况。起皱失稳的常见区域主要为悬空侧壁区和法兰区的应变分界圆到凹模圆角区之间的板材区域。起皱与破裂的失稳情况会对模型的设计和零件加工生产造成严重影响,如何抑制失稳和延缓破裂也是带凸台圆筒形零件加工过程中需要重视的问题。

3、反复拉深模具设计

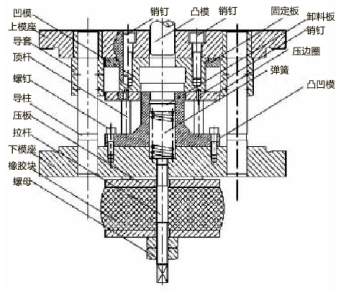

反复拉深模具的结构具体见图2。手工送料后用定位销进行定位,采用双动压力机的外滑块对上模座进行作用,上模座带动凹模固定板带动凹模推动垫板,将原版料拉伸成筒形。双动压力机的内滑块带动凸模对筒形件进行反向拉伸,将大直径孔进行拉伸,对凸缘进行反拉深,将小直径拉伸到需要的尺寸,后进行精修调整。

图2反复拉深模具结构示意图

4、带凸台圆筒形零件拉深成形过程分析

4.1零件拉深成形过程中各部分作用及应力状态分析

带凸台圆筒形零件从下到上可以分为底部区域、凸模圆角区域、悬空侧壁区域、凹模圆角区域、法兰区域。拉深成形的过程中各个部分的几何特点和应力应变状态都存在着一定的差异性,对起皱失稳的规律进行研究需要对毛坯成形的各个过程进行力学分析。

1.底部区域

这一部分与凸模的底部处于紧贴的状态,毛坯在成形过程中的受力是从凸模传递到悬空侧壁区的,这样能够让凸模圆角区产生经向的拉应力,这一部分的毛坯处于周围受力均匀的圆板,周边均处于双向拉应力的状态。

2.凸模圆角区与凹模圆角区

凸模圆角区和凹模圆角区分别处于悬空侧壁区的过渡区域,在带凸台圆筒形零件成形的过程中能够对力进行有效的传递,零件底部和法兰部分的板坯在通过这两个区域时会产生弯曲变形的情况。进入悬空侧壁区后会进行反弯曲变形。这个区域能够让板坯变薄变大,在生产过程中极容易出现失稳和破裂的情况。

3.悬空侧壁区

这一部分板料主要分为两个部分,一部分是法兰区板料在经向的应力作用下产生变形,另一部分是紧贴在凸模底部的板料在双向的拉应力作用下进入悬空侧壁区。悬空侧壁区是凸凹模圆角中间的力传递区域,处于悬空的状态。悬空侧壁区根据成形的应力状态可以分为两个部分,坯料在凸模圆角区到应变分界圆的部分应力状态处于双向均匀拉应力,坯料在应变分界元到凹模圆角区的部分应力状态处于经向受拉纬向受压的状态。这一区域的变形并不会受到模具的直接影响,变形的性质主要取决于底部的应力应变状态和凸模半径和法兰区压边状态。这一部分也是拉深成形过程中最不稳定的区域,极容易出现起皱失稳和劈裂的情况,板坯材料和模具尺寸在固定的情况下需要对悬空侧壁区进行起皱失稳的有效控制,这样才能够确保零件加工的质量。

4.法兰区

法兰区在拉深成形的过程中主要受到凹模和压边圈的制约,这一区域的板料在经向拉应力的影响下朝着凹模口进行移动,受力状态为经向拉应力,周边则是压应力的状态。法兰区的不同质点应力状态始终处于变化的状态,起皱的趋势也存在着差异性,成形过程中起皱的趋势也处于变化的状态。法兰区的应力应变状态会对悬空侧壁区产生直接的影响。因此选择合理有效的压边法能够对法兰区各个位置的变形情况进行有效调整,通过力的传递能够对拉深制件的成形质量产生直接的影响。

4.2悬空侧壁区皱纹高度测量方法及起皱判据

对悬空侧壁皱纹隆起的高度进行测量需要找准一个标准点或者标准面。但悬空侧壁区很难定位基准点或者面。悬空侧壁区的皱纹隆起高度需要通过相对值计算来确定,在距离凹模口![]() 的位置作为初始点,这里通常也是起皱最为严重的地方。在这一点采用水平面截取出悬空侧壁就可以得到皱纹曲线,对皱纹曲线的最小内切圆和最大外切圆进行半径差计算,能够得到皱纹的隆起高度。

的位置作为初始点,这里通常也是起皱最为严重的地方。在这一点采用水平面截取出悬空侧壁就可以得到皱纹曲线,对皱纹曲线的最小内切圆和最大外切圆进行半径差计算,能够得到皱纹的隆起高度。

根据法兰区的起皱判据来对起皱进行判断,仿真结果的起皱高度超过![]() 时可以判定板材起皱。通过将拉深成形后的零件截面进行剖切就能够得到截面线,以此为基础来对悬空侧壁的皱纹隆起情况进行计算。

时可以判定板材起皱。通过将拉深成形后的零件截面进行剖切就能够得到截面线,以此为基础来对悬空侧壁的皱纹隆起情况进行计算。

4.3悬空侧壁压边圈几何形状及尺寸确定

楔形的压边圈尺寸尺寸可以根据模拟结果中的悬空侧壁母线成形高度具体的变化规律来进行确定。法兰区进行整体压边时,其压边力处于![]() 时,不同的成形高度采用几个垂直于凸模轴线的平面来对拉深制件的悬空侧壁区进行截取,能够得到悬空侧壁区的经向坐标。

时,不同的成形高度采用几个垂直于凸模轴线的平面来对拉深制件的悬空侧壁区进行截取,能够得到悬空侧壁区的经向坐标。

带凸台圆筒形零件悬空侧壁具备复杂的纬向压应力,在距离凹模圆角约![]() 个长度时的压力值最大,这一部分是起皱的开始区域,也是成形过程中起皱最严重的部分。从模拟结果中可以看出在拉深的整个过程中第一主应力最大的区域是凸模圆角区和凹模圆角区,尤其是悬空侧壁区靠近凹模圆角区的位置,比其他的区域第一主应力更大,这一区域最容易起皱失稳。本文中的成形模拟高度躲在

个长度时的压力值最大,这一部分是起皱的开始区域,也是成形过程中起皱最严重的部分。从模拟结果中可以看出在拉深的整个过程中第一主应力最大的区域是凸模圆角区和凹模圆角区,尤其是悬空侧壁区靠近凹模圆角区的位置,比其他的区域第一主应力更大,这一区域最容易起皱失稳。本文中的成形模拟高度躲在![]() 之间。根据

之间。根据![]() 侧壁长度来确定楔形环的轴向高度可以得出

侧壁长度来确定楔形环的轴向高度可以得出![]() 。假设轴向高度为

。假设轴向高度为![]() 、

、![]() ,模拟结果可以看出选取相同成形的高度时,皱纹的高度最小,以此可以设定楔形的压边圈。

,模拟结果可以看出选取相同成形的高度时,皱纹的高度最小,以此可以设定楔形的压边圈。

图7楔形压边圈几何尺寸

在法兰区的整体压边状态下,将这5个尺寸分别导入楔形压边模型当中,在![]() 条件下进行拉深成形的模拟,选择相同拉深的深度状态下悬空侧壁皱纹高度最小的压边圈尺寸。

条件下进行拉深成形的模拟,选择相同拉深的深度状态下悬空侧壁皱纹高度最小的压边圈尺寸。

表1拉深深度为![]() 时皱纹高度

时皱纹高度

楔形压边圈轴向高度( |

|

|

|

|

|

皱纹幅值( |

|

|

|

|

|

对皱纹幅值进行计算能够得出表1中的结果,最后选择高度为![]() 的压边圈尺寸作为本次研究中的谐星压边圈,具体几何尺寸见图7。

的压边圈尺寸作为本次研究中的谐星压边圈,具体几何尺寸见图7。

结束语:综上所述,带凸台圆筒形零件采用反复拉深模具进行成形,通过反复拉深和校形的综合工艺来进行生产,不仅能够有效提升成形的极限,降低起皱失稳率,减少设备的数量和模具的数量,还能够提升成形的质量。本文对罐式集装箱的带凸台圆筒形零件拉深成形工艺进行了深入的研究,通过模拟分析来验证当前工艺与实际生产中存在的差异,结合模拟研究成果提出有效检测起皱失稳的方案,能够为零件拉深成形的性能改善提供有效参考。这项研究成果能够降低生产成本,提升生产质量,可以广泛应用在生产工艺优化等方面。

参考文献:

[1]雷定猷,闫红莹,洪舒华,等.铁路集装箱轻重货物混合平衡装载研究[J].铁道学报,2021,43(1):9.

[2]阮海涛,徐建光,黎浩东.我国铁路集装箱空箱调配模式优化研究[J].铁道运输与经济,2021,43(8):6.

[3]林涛,林政权.一种铁路集装箱平车锁闭结构:,CN216684441U[P].2022.

[4]陈韦勇,顾胜文.一种金属零件热处理工艺:,CN112779410A[P].2021.