华能(上海)电力检修有限责任公司,上海 201900

【摘 要】

某400MW燃气机组运行中发现低压轴封两测点温度偏差值较大,低压轴封减温水调门无法投自动。对本次低压轴封温度偏差大进行原因分析,并提出改进措施,通过采用调门换型及更换管道保温等处理措施解决本次问题,进而保证发电机组平稳的运行,对以后解决相似类型低压轴封温度偏差大的问题具有一定的借鉴意义。

【关键词】燃机;低压轴封;温度偏差大;原因分析;处理措施

引言

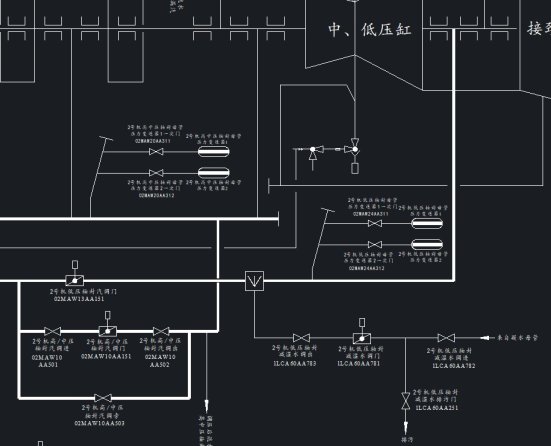

某燃机电厂安装有3台西门子9F级燃气蒸汽联合循环机组,总装机容量1200MW。该机组低压轴封系统主要承担防止蒸汽从轴端外漏的作用,以免蒸汽进入轴承箱导致润滑油品质受到影响,同时避免汽缸真空度被破坏。本机组低压轴封系统如图1所示,在机组实现工况切换的过程中,轴封系统需要根据蒸汽供应要求实现温度调节,保证低压轴封温度处于控制值(150℃),以防温度过高产生过大热应力造成汽轮机转子损坏,温度过低造成蒸汽过热度过小,使得低压轴封在大幅度降温后积水。

低压轴封供汽温度是关系到汽轮机安全、经济运行的一项重要指标[1],温度的稳定直接影响整个发电机机组的安全运行。

1低压轴封系统温度偏差大故障概况

据了解,该机组曾发生并紧急处理过多次低压轴封温度偏差的问题。其运行管理平台显示该系统在2021年9月22日、2021年12月13日、2022年1月11日、2022年1月31日、2022年2月7日,均存在低压轴封两点温度偏差极大的现象,使得调门无法投自动,测点最大温度(℃)数据记录如表1所示。

图 1低压轴封系统图

时间 | 2021.9.22 | 2021.12.13 | 2022.1.11 | 2022.1.31 | 2022.2.7 |

要求控制温度 | 150 | ||||

测点1最大温度 | 182.10 | 176.30 | 189.90 | 220.30 | 200.80 |

最大偏差值 | 32.10 | 26.30 | 39.90 | 70.30 | 50.80 |

测点2最大温度 | 188.40 | 180.60 | 191.60 | 222.30 | 200.50 |

最大偏差值 | 38.40 | 30.6 | 41.6 | 72.30 | 50.50 |

表 1低压轴封温度偏差记录表

2低压轴封温度偏差大主要原因分析及处理措施

因低压轴封减温水温度偏差大涉及凝结水、低压轴封等系统,施工现场难以直接落实故障原因,但还是从相关系统及设备自身等方面对机组出现的故障进行逐一分析并提出优化处理方案[1],具体表现在以下几个方面:

2.1低压轴封减温水流量、压力不足

汽轮机低压轴封进汽温度受喷水减温器水量波动影响大[2],减温水直接取自凝泵,当轴封供汽量一定时,减温水流量不达标则无法达到原有的冷却效果,减温器后轴封温度自然与设定值有较大偏差。若供水压力不足则雾化水珠颗粒较大,汽水无法充分混合,容易造成低压轴封蒸汽减温器后管道蒸汽带水,也会导致温度偏差大。为排除减温水流量、压力不足对系统的影响,现场对低压轴封减温水调门进水方式进行了优化,具体优化方案为:增设旁路的方式来增加减温水流量,在减温水调门前加设压力检测装置对减温水压力进行实时监测,确保减温水压力保持在设计范围

2.2低压轴封减温水调门自身缺陷

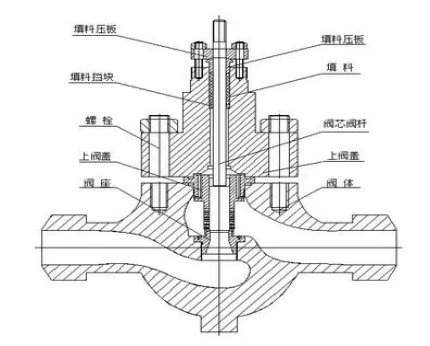

查资料了解到,部分低压轴封减温水喷嘴厂家提醒,在减温水调门开度在超出80%后出现雾化效果差的情况属于固有问题。即阀门达到一定开度后,继续增大开度会出现雾化效果转差。低压轴封减温水调门结构如图2所示。现场及时同设备生产厂家沟通后了解设备真实情况,确保使用过程中开度满足现场使用要求,并且对喷嘴进行雾化试验,保证减温水喷嘴喷水符合涉及要求,无偏斜、无水柱、无水帘。

图 2低压轴封减温水调门结构

2.3凝结水水质不满足使用要求

历次检修过程中发生多次低压轴封减温水喷嘴堵塞故障,本次对减温水喷嘴解体检修后依旧发现凝结水中铁锈将喷嘴堵塞,导致雾化效果差。

在减温水调门前加装滤网,滤网网孔应与减温器喷嘴孔径相同,必要时可设置两组滤网并联,一组运行一组备用,以降低减温器喷嘴被堵塞的可能性,保证在机组运行中喷嘴处于正常工作状态。

2.4低压轴封进汽量偏大

从运行处了解,三台机组轴封母管压力在机组备用状态时一般控制在3.5Kpa,机组运行时一般控制在5kpa,#2机在运行过程中曾短暂出现轴封进汽压力为7kpa(可控范围),#1机、#3机轴封进汽压力为5Kpa。因现场低压轴封管道未配置流量测点,无法详实对比三台机组轴封进汽量,从压力上推测#2机轴封压力在7Kpa时进汽量比#1机、#3机大。且在机组正常运行时,在3台机组低压轴封调门反馈开度均在70%的情况下,检修人员现场量得#2低压轴封调门实地行程比#1、#3号机大约3mm,推测#2低压轴封调门实际开度比#1机、#3机更大,即进汽量更大。在减温水进水量保持不变的情况下轴封进汽量大容易导致轴封蒸汽通过减压装置后压力依旧比设计值大,进而引起雾化效果不理想,减温水后管路温度与设计值比偏差大。

现场先对低压轴封母管进行改造加装流量测点,实时掌控机组低压轴封进汽各项指标;其次,对长期使用的低压轴封调门进行更换,确保低压轴封调门开度反馈真实准确;第三,与厂家、设计单位沟通协商,核实减压阀对该系统的影响,并进行减压阀门改型、更换。

2.5低压轴封管路有积水

现场检修发现低压轴封管路有积水现象,且运行人员在机组运行过程中将保温拆除,对减温水后管路不同位置壁温进行现场测量,上下管壁确有较大温差,说明此处有严重积水。本管路保温自建厂至今使用已有16年,期间未曾更换保温棉,可能存在保温材料使用时间过长,保温效果差,使得轴封蒸汽凝结积水,进而导致管路温度偏差大。

因此在本次检修过程中更换了低压轴封管保温,并在底部设置低压轴封疏水管及阀门。

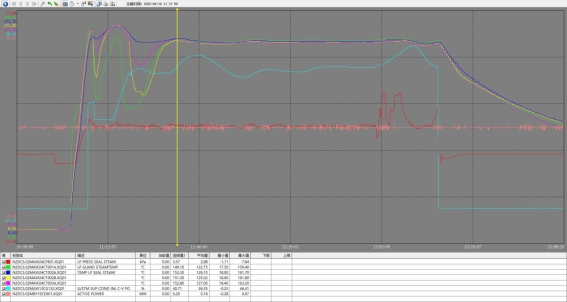

3 检修后运行参数

针对修前温度偏差大的现象,本次机组检修重点对“低压轴封系统进汽滤网及两侧管道、减温水调出、减温水调门及相连管路”进行清理、检查、修复,对低压轴封减温水喷嘴及调门进行了更换。以上多种措施并用后有效的改善了雾化效果,建立轴封后低压轴封减温水控制相对稳定,虽建立初期也出现了温度偏差大的情况(2022年4月16日两测点测得最高温度分别为159.40℃、161.70℃),但40分钟后慢慢调整至稳定,现场数据如图3所示。此次调整相对于之前已有明显改善,所有检修设备满足验收标准经业主单位验收后恢复。

图 3低压轴封系统修后温度监测图

4结束语

低压轴封温差大的问题影响机组的正常运行及发电厂的经济效益。此次低压轴封温差大的缺陷诊断和有效治理获得了良好效果,彻底消除了本机组低压轴封供汽温差大的缺陷,确保了机组安全、稳定、长周期运行[3]。本机组自检修结束至今未发生类似低压轴封减温水温度偏差大的故障,对于以后解决相关机组相似类型缺陷具有一定的借鉴意义。

【参考文献】

[1] 王宏琼.低压柜轴封进汽温差大处理技术方案及优化措施[J].电站系统工程,2020,36(5):77-78.

[2]郭春晖.汽轮机低压轴封系统存在问题分析及改进措施[J].吉林电力,2020,48(4):49.

[3] 许东升.330MW机组低压轴封温度波动大原因分析及对策[J].东北电力技术,2019,40(7):25-27.