(宁夏东方钽业股份有限公司 宁夏石嘴山 753000)

摘要:金相分析主要指借助光学(金相)显微镜和体视显微镜等对材料显微组织、低倍组织等进行分析研究和表征,主要反映和表征构成材料的相和组织、晶粒、非金属夹杂物乃至某些晶体缺陷的数量、形貌、大小、分布、取向、空间排布状态等。文章介绍了钽铌制品金相组织分析方法,包括样品的镶样、磨样、腐蚀,以及样品拍照评级等,为钽铌制品金相组织分析提供参考。

关键词:金相分技术;金相组织;钽铌制品

1.前言

金相分析是根据有关的标准和规定来评定金属材料内在质量的一种常规检验方法,是检查金属材料的宏观和显微组织的一项工作[1-2]。金相组织是反应金属金相的具体形态。本文对钽铌制品金相组织分析进行了简要研究。

2.实验部分

2.1设备

仪器名称:Olympus G51f金相显微镜 (奥林巴斯公司)

Opal460金相镶嵌机(德国ATM)

德华SAPHIR530金相磨抛机(德国ATM)

M-2预磨机 (国产)

吹风机

数据处理:金相软件2012

2.2 试剂、材料

试剂:蒸馏水、酒精、硝酸、硫酸、氢氟酸、氧化铝抛光剂、氧化硅抛光剂

材料:水磨金相砂纸、抛光布

2.3试验过程

2.3.1镶样

了解所需金相检测样品,用Opal460金相镶嵌机进行样品的制备,根据样品的不同形状,选择合适的制样方式,以保证样品的原始状态。根据镶嵌料和样品性能,调节合适的温度和压力,确定钽铌块状及带材的镶样方法。仪器参数见表1。

表1 镶嵌机参数表

仪器参数 | 范围 |

温度 | 20-200℃ |

压力 | 80-320bar |

保温时间 | 0-30min |

冷却时间 | 0-30min |

对于不同的样品,其仪器参数各不相同,镶样过程中镶嵌料、压力、温度等对样品形貌等影响较大,尤其对板材等较薄的样品影响更大。

镶样过程:

(1)打开Opal460金相镶嵌机,打开镶样机顶盖,上升内平台,将所需检测面向下保持水平放入镶样机;

(2)调整参数,镶样温度和压力主要由镶嵌料所需温度和压力决定,带状样品则选择最低压力,主要以镶嵌好后样品的完整性为标准;现有的镶嵌料通过实验其参数可参照表2。

表2镶样参数表

样品形状 | 镶嵌料型号 | 温度(℃) | 压力(bar) | 保温时间(min) | 冷却时间(min) |

块状 | HM5 | 165-175 | 120-130 | 12-20 | 10-12 |

带状 | HM1 | 175-185 | 80 | 20-25 | 10-12 |

(3)调好参数,将内平台下降到最底部,关闭顶盖,双击开始按钮,开始镶样;

(4)待设备停止即镶样完成,等待2分钟打开顶盖,上升内平台取出样品,关闭顶盖,关闭设备;

(5)将样品进行下一步磨抛操作。

2.3.2样品磨抛

样品镶嵌好以后,进行样品预处理,先用金相砂纸进行样品打磨至利于抛光时,用合适的抛光剂进行抛光,有些样品预处理达不到检测所需求是时,还需进一步化学抛光或电解抛光。抛光与样品硬度有直接关系,硬度大小影响抛光时间和抛光剂的选择,抛光以样品清洗后表面呈镜像为标准,如图1。

图1 样品抛光图

抛光对样品腐蚀结果影响对照图

a b

图2 不同抛光状态下样品腐蚀图

图2中a图为精钢石抛光剂,由于太硬,不能将钽铌抛光,所以腐蚀后观察时样品表面划痕太多,影响晶粒显现,b图为抛出镜面,组织显现明显,利于晶粒评判。

经过大量重复磨抛及更换抛光剂实验,观察样品表面及腐蚀后效果,通过总结,得出以下物理磨抛过程:

(1)将镶嵌好的样品在预磨机上用120目金相砂纸进行粗磨,至打磨出代表样品整体性;

(2)更换成320目砂纸垂直于划痕方向打磨,至划痕方向一致且没有较深划痕;

(3)更换成600目砂纸垂直于划痕方向打磨,同上要求;

(4)更换成800目或1200目(砂纸越细越利于抛光)打磨,至样品保持同一平面且没有较深划痕;

(5)改用德华SAPHIR530金相磨抛机,用氧化铝抛光剂在粗抛盘上进行粗抛,至表面没有明显和较深划痕,与个人手法力气有关,一般为3-5分钟;

(6)用氧化硅抛光剂在精抛盘上进行精抛,不需太用力,一般为1-2分钟观察一次,直至清洗后表面发亮呈镜像,然后进行下一步化学抛光腐蚀。

2.3.3样品腐蚀

通过大量查阅资料,进行腐蚀剂的整理,然后进行腐蚀试验,确定最佳腐蚀剂及腐蚀时间。主要腐蚀剂有硝酸、盐酸、氢氟酸、水等试剂进行不同浓度比例配制,然后腐蚀样品,根据样品的腐蚀效果,从单一腐蚀剂到最后确定先用化学抛光剂抛光后再用腐蚀剂剂进行腐蚀,因为钽铌样品较软,物理抛光后其表面不是一个平面,呈轻微坑洼状镜面,所以才选择进一步化学抛光;最后从几秒到几分钟不等进行化学抛光和化学腐蚀剂腐蚀匹配实验,腐蚀不理想从头开始磨抛,继续实验,终于使钽铌样品在金相显微镜中呈现清晰的组织,便于观察及评定晶粒级别和其大小。

a 腐蚀时间太短 b腐蚀时间适中

图3腐蚀程度对照图

图3中a图为腐蚀时间过短,5s-10s,部分晶粒未能显现,不利于晶粒的评级,b图腐蚀时间适中20s-30s,晶粒分布明了,组织结构清晰,能够很好的进行晶粒级别评定。

经过大量的溶液浓度以及化学抛光与腐蚀剂时间从几秒到一分钟匹配实验,得出以下腐蚀过程:

(1)佩戴好防护用品,用塑料容器配制抛光剂和腐蚀剂(比例见表3);

(2)取适量抛光试剂,将抛光好的样品用镊子夹好,浸泡在取好的抛光剂进行化学抛光(时间见表3),用纯水洗涤;

(3)取适量腐蚀剂,将样品用镊子夹好,浸泡在腐蚀剂中进行腐蚀(时间见表3)并用纯水洗涤;

(4)用大量纯水冲洗样品2-3分钟,以免残留酸伤害工作人员和显微镜镜头;最后用酒精清洗表面然后用吹风机吹干,待下步拍照分析;

注意配制溶液和腐蚀过程一定要穿戴好防护用品。通过大量化学抛光与腐蚀实验,现确定两种试剂及反应时间可参考表3

表3腐蚀剂比例与时间表

名称 | 成分 | 成分比例 | 时间 |

抛光剂[3] | 硫酸:硝酸:氢氟酸 | 5:2:2 | 钽、铌 20s-50s |

腐蚀剂 | 水:硝酸:氢氟酸 | 2:1:1 | 钽、铌20s-30s |

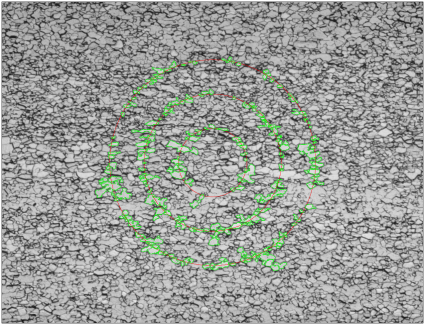

2.3.4样品拍照评级

样品腐蚀完成后用金相显微镜进行观察并拍照,然后用相应软件进行评定晶粒级别并判断其大小,出具相应的报告。晶粒评级图见图4。

图4 晶粒评级图

拍照评级过程[4]:

(1)打开金相显微镜和电脑,打开拍照软件;

(2)待样品晾干后将样品倒置于显微镜上上,调好位置及焦距,大致观察其组织并进行初步对比评级,然后进行拍照并保存照片;

(3)打开金相分析软件2012,通过导向打开晶粒度分析方法,打开照片;

(4)根据GB6349-2002标准,进一步对晶粒进行对比评级,确保准确评定级别;超导铌块直接出晶粒等级报告,钽靶块根据软件自动评级系统,调整其参数,使其与对比等级一致,根据结果显示找到晶粒平均截距,出具相应报告;

(5)对照片进行标识和添加标尺并保存;

(6)编辑报告。

3样品结果对比

分别制取钽块和铌块样品,每批样品取双份,不同检测单位同时进行检测,进行结果对比。

3.1不同单位样品结果对比

3.1.1检测单位1制样,样品结果对比

检测单位1制样,样品分析结果对比表4

表4检测单位1制样结果对比表

样品编号 | 晶粒度级别(级) | 平均截距(um) | ||

检测单位1 | 检测单位2 | 检测单位1 | 检测单位2 | |

TaB190801-MXW-02 H | 6.0 | 6.0-6.5 | 38 | 40-33 |

TaB190801-MXW-12 H | 6.5 | 6.5 | 34 | 33 |

21127# H | 6.5 | 7.0-6.5 | / | / |

21127# Z | 7.5 | 7.0-7.5 | / | / |

3.2 检测单位2制样,样品结果对比

检测单位2制样,样品分析结果对比表5

表5分析检测所制样结果对比表

样品编号 | 晶粒度级别(级) | 平均截距(um) | ||

检测单位2 | 检测单位1 | 检测单位2 | 检测单位1 | |

TaB190801-MXW-02 H | / | / | 40 | 38 |

TaB190801-MXW-12 H | / | / | 38 | 35 |

21127# H | 6.5 | 7.0 | / | / |

21127# Z | 6.0 | 6.0 | / | / |

根据表4和表5数据对比可知不同单位检测结果较为接近,表明此方法可以满足钽铌金相样品的分析。

4 结论

通过试验,确立了镶样,样品磨抛,腐蚀剂及腐蚀时间等条件,现可以对钽铌产品进行金相检测,出具晶粒平均截距及评级结果。今后将开展其相应合金和其它金属及合金制品的金相检测,为钽铌及其它合金金相检测提供了参考。

参考文献

[1]李宇,邹颖.金相显微镜的检测[J].品牌与标准化.2010,(8).46.

[2]邝朝羲.金相显微镜在钢材检测中的应用[J].广东建材.2017,(6).

[3]李立新译.金相浸蚀手册[M].科学普及出版社.1982,63.

[4]张佳宁.基于深度学习的金相晶粒度自动评级系统[D].2021.