1.中国核电工程有限公司郑州分公司,河南 郑州 450000

摘要:在管道布置设计过程中,为保证项目的经济性应在保证安全和功能需求的前提下尽量增大管道支吊架的跨距。为了获得核电厂内不同使用条件下工艺管道支吊架的最大跨距,需对影响支吊架最大跨距的各项因素进行分析。本文依据材料第三强度理论对管道强度进行分析,依据管道的自流需求对管道刚度进行分析。计算公式的结果偏差较小,具有工程使用价值。

关键词:支吊架跨距;管道应力;强度理论

1 前言

由于管道的作用是实现特定介质从某一点到另一点的传输,管系的总长度和走向基本固定,故而管道上支吊架的间距大小直接决定了管系中支吊架的数量。过小的支吊架跨距会使得支吊架数量大幅度提高,增加了支吊架费用和现场安装成本。因此,在保证管系安全的前提下,应尽量增大管道支吊架的跨距。

对于水平管道而言,支吊架的设置应当同时满足管道强度和刚度的双重需求。强度条件要求管道自重弯曲应力不得超过设计温度条件下管道材料许用应力的一半,刚度条件要求管道自重产生的弯曲挠度不影响管道的自流排空。[1]

在实际使用条件下,包含管系、支架在内的所有物项均处于一系列复杂的应力状态。为分析材料在复杂应力状态下的破坏,需要从简单的应力状态出发,分析管道的强度需求。本文将从管道力学模型创建开始,逐步对管道支吊架间距进行分析。

2 管道应力分析

对于连续敷设的水平直管进行受力分析可发现,管道主要受到自身重力作用产生的均布载荷、支吊架处所有的集中载荷。由于介质运输需求,还可能存在内外部压力、热膨胀和收缩的影响。

根据ASME B31.3 302,对于管道组件的壁厚及其补强满足B31.3 304要求的,可认为内外压应力是安全的[2],可主要分析管道所有的持续载荷。对管道进行应力分析,如图1所示。在重力和支吊架支反力的作用下,管道将发生弯曲变形。根据材料力学相关知识,最大正应力发生在弯矩数值最大的截面,且距中性轴(可认为是管道中轴线)最远的边缘处,即管道外壁。[3]

图1 管道应力分析示意图

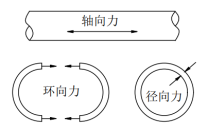

对于材料的破坏的分析,常见的有四种强度理论:最大拉应力理论(第一强度理论)、最大伸长线应变理论(第二强度理论)、最大切应力理论(第三强度理论)、形状改变能密度理论(第四强度理论)。[3]对于常规钢质管道的破坏,通常认为其在外力作用下发生屈服失效。第三强度能够较好地解释塑性材料的屈服现象,且表述较为简便,通常被广泛用于工程应用。对于管道而言,轴向应力主要由弯曲变形产生,环向应力主要有管道内压产生,径向应力管道外壁处为零。因此只需保证弯曲变形产生的轴向应力小于许用应力即可。

3 管道应力分析

对于连续敷设的水平直管,可视为受均布载荷的简支梁。管道所受的均布载荷由自身、内部介质、外部保温层等产生。在《动力管道设计手册中》和《石油化工管道支吊架设计规范》中,均采用的三跨简支梁作为分析对象。假设均布载荷为q,支吊架间距为L,如图2所示。

图2 管道简化梁模型示意图

根据材料力学相关知识可得,管道内部最大弯曲应力和最大挠度公式如下:

![]()

![]()

对于管道的强度要求,需满足管道自重弯曲应力不得超过设计温度条件下管道材料许用应力的一半。对于管道的刚度要求,需满足管道自重产生的弯曲挠度不影响管道的自流排空,或应满足装置内管线最大挠度不超过15mm,装置外最大挠度不超过38mm [1, 4]。

4 管道应力分析

中国核电工程有限公司长期承接国内外核电站设计任务,具有丰富的设计经验,在其企标Q/CNPE.J105.6《核电站标准支吊架手册》中,对支吊架跨距给出了推荐值,并在多个项目中得到验证。[5]为与《核电站标准支吊架手册》要求的管道跨距对比,现将设计温度调整至400℃,此时管道的弹性模量为158GPa、许用应力为77MPa[6, 7]。可以发现在满足上节强度、刚度要求时,支吊架最大跨度偏差不超过20%,具有工程使用条件。由于《核电站标准支吊架手册》适用性较为宽泛,因此要求较为严苛(管道最高运行温度为400℃,管道的弹性模量和许用应力都有明显变化),本文的计算方式能够根据实际的使用条件进行更精细地分析,可以在保证安全的前提下增加管道的支吊架间距,在实际工程中具有较大的意义。

5 结论

在常用的规范和设计手册中,管道支吊架间距要求是通过三跨简支梁进行简化并结合第三强度理论进行分析的。对于核电系统相关管线,由于其安全性的特殊要求,对管道在重力下产生的挠度有较高的要求,导致支吊架的最大间距大幅缩小。在实际的管道布置设计中,可以根据具体的温度条件和挠度允许值来进行更为准确并具有针对性的计算,具有较大的工程使用意义。

参考文献:

[1] 施振球, 动力管道设计手册[M], 北京:机械工业出版社,2006: 473.

[2] ASME B31.3-2016 Process Piping[S].

[3] 王国超, 材料力学[M], 重庆:重庆大学出版社, 2014: 108, 188.

[4] SH/T 3073-2016 石油化工管道支吊架设计规范[S].

[5] Q/CNPE.J105.6-2009 核电站标准支吊架手册[S].

[6] GB 50316-2008 石油化工管道支吊架设计规范[S].

[7] DL/T 5054-2016 石油化工管道支吊架设计规范[S].