武汉局集团公司科学技术研究所 湖北 武汉 430062

摘 要 目前动车组制动盘螺栓紧固状态检查均依靠扭矩扳手人工校核,受金属紧固件本身属性影响,该方法精度不高,且不能直观获得螺栓预紧力情况。本文主要开展超声波声弹原理在螺栓预紧力检测中的应用研究,通过建立预紧力超声测量系统、搭建标定及测量试验台开展轴力系数标定及精确度测量。

关键词 制动盘;超声波;预紧力;测量

1 引言

动车组制动盘是动车组的重要零部件组成部分,其紧固状态的好坏直接影响动车组运行安全,目前动车组检修中用人工校核的方式检查制动盘螺栓的紧固状态,该方法易出现漏检、误伤或是作业质量不高等问题,存在一定的局限性。基于此,本文利用超声波传播速度和应力存在着相互的关联,通过测量声速的变化间接确定应力的方法(声弹原理)开展某型动车组制动盘紧固螺栓紧固预紧力检测应用研究。

2 超声波螺栓预紧力检测原理及方法

2.1 测量原理

基于超声波法的应力测量的理论依据是声弹理论,该理论描述了介质中的声速与应力之间的准确关系。通俗地讲,介质处于受力态时,超声波进入该区域后传播的速度将发生变化,通过采集捕捉介质受力前后声速的变化量然后按照声弹理论就可计算出应力的大小,计算公示可简化为:

α=k*x+b (1)

α为应力,k为轴力系数,b为调整常量。

2.2 单波法

单波法就是采用单一波形(纵波或横波)对螺栓轴向应力进行测量的方法。因纵波对应力敏感程度更高,工程应用中大多采用纵波。该法只需分别测量螺栓受力和不受力状态时超声波的渡越时间,再进行相应的运算,即可获得螺栓的受力大小。单波法测量时,螺栓的受力和超声波渡越时间之间具有良好的线性关系,而且该方法操作简便,易实现。

2.3 双波法

双波法也称为纵横波联合法,它通过分别测量螺栓受力状态下纵波和横波的渡越时间,再进行比值运算,即可获得螺栓轴向应力大小。

横波对应力敏感程度比纵波对应力的敏感程度低,但是该方法可以满足一般工程应用的准确度需求,特别是该方法不需要检测对象的长度,可实现对已经安装不宜拆卸的紧固件进行检测;同时,随着超声波探头制造技术的发展,目前已经研发出纵横波一体化探头,提升了该方法检测方法的可操作性。

3 制动盘螺栓预紧力测量及轴力系数标定试验台搭建

3.1 试验样品

本次试验使用我国目前在役的某型高速动车组轮装制动盘用高强度螺栓,螺栓规格为M16*100mm,螺栓强度等级为10.9级(样品编号为1-5号),螺栓设计预紧力46.1KN~73.7KN、设计扭力值145N·m~160N·m。

图1 样品螺栓

3.2 预紧力超声测量系统设计

基于声弹原理建立一套预紧力测量系统,使用2.5MHz直径6mm纵波探头、2.5MHz直径17mm纵横波一体探头测量不同波形声波在螺栓内的渡越时间,从而计算螺栓受到轴向力与超声波声时的线性关系,按照公式1标定k、b值,测量、标定原理框图如图2。

图2 预紧力测量标定原理框图

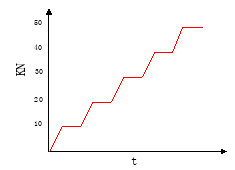

3.2 液压伺服控制系统标定加载设计

取制动盘紧固螺栓设计预紧力(46.1kN~73.7kN)范围内的50kN作为标定拉伸力的最大值,液压伺服控制系统按照10kN、20kN、30kN、40kN、50kN依次对螺栓加载进行标定。预紧力超声测量系统标定软件根据采集的载荷、超声波声时差数据自动拟合获取轴力系数及常量,试验台及加载曲线见图3、图4。

图3 液压伺服控制系统 图4 标定加载曲线

4 轴力系数标定及分析

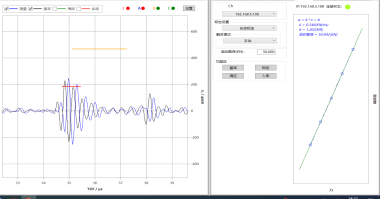

4.1 单纵波法标定

使用单纵波探头进行声波信号的激发、采集,预紧力超声测量系统先采集螺栓在未受力状态下的超声波波形作为基准值,然后液压伺服控制系统按照设计的拉伸曲线自动进行加载。为提升标定的准确性,每根螺栓标定5次,取标定结果的均值作为螺栓的最终轴力系数,预紧力超声测量系统标定波形如图5,各螺栓标定结果见表1。

图5 单纵波法标定波形图

表1 单纵波法轴力系数标定

样件编号 | 纵波轴力系数 | 纵波常量 | ||

轴力系数 | 相对均值偏差 | 常量值 | 相对均值偏差 | |

1号 | 0.336 | -2.33% | 0.413 | -55.78% |

2号 | 0.348 | 1.16% | 1.09 | 16.70% |

3号 | 0.342 | -0.58% | 0.931 | -0.32% |

4号 | 0.346 | 0.58% | 1.081 | 15.74% |

5号 | 0.346 | 0.58% | 1.156 | 23.77% |

从标定结果看,样品螺栓纵波轴力系数一致性良好,轴力系数最大误差为2.33%;调整常量误差较大,最大值达55.78%。相对制动盘螺栓运用实际预紧力范围及工程运用需求,纵波调整常量对测量结果影响极小,在预紧力纵波测量中可以忽略不计。

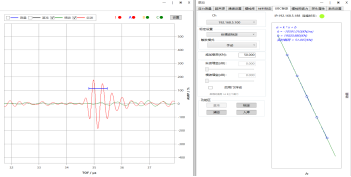

4.2 纵横波标定

使用纵横波探头进行轴力系数标定,双波法测量是利用纵波与横波的声时比关系来计算螺栓所受预紧力,标定次数及结果计算方法和单纵波法相同,纵横波标定波形见图6,各螺栓标定结果见表2。

图6 纵横波法标定波形图

表2 纵横波法轴力系数标定

样件编号 | 纵横波轴力系数 | 纵横波常量 | ||

轴力系数 | 相对均值偏差 | 常量值 | 相对均值偏差 | |

1号 | -9785.9 | -2.38% | 17816 | -2.36% |

2号 | -10546.5 | 5.21% | 18941 | 3.81% |

3号 | -9735.5 | -2.88% | 17769 | -2.61% |

4号 | -9421.0 | -6.02% | 17583 | -3.63% |

5号 | -10634.0 | 6.09% | 19125 | 4.82% |

从标定结果看,样品螺栓轴力系数及调整常量相对各值的均值偏差率均不大,偏差率在6%以内,但是偏差值(轴力系数和常量偏差值最分别达610和879)远超过制动盘螺栓设计余力值43.7kN, 该现象主要由横波、纵波比值受轴向力的影响敏感性高导致。

5.预紧力测量精度测量

使用电子扭力扳手给样品螺栓施加扭力,同时使用拉伸机、预紧力超声测试系统(使用各螺栓轴力系数标定均值作为轴力系数值)分别测量螺栓预紧力值。单纵波、纵横波(双波)预紧力测量误差结果如表3、表4。

表3 单纵波预紧力测量误差

样件编号 | 20N·m | 40N·m | 60N·m | 80N·m | 100N·m |

1号 | 51.1% | 22.2% | 12.3% | 6.8% | -3.8% |

2号 | -86.7% | -117.2% | -29.7% | -23.3% | -3.2% |

3号 | 42.4% | 43.5% | 9.0% | 5.2% | -1.5% |

4号 | 58.7% | 46.5% | 14.8% | -0.3% | 1.7% |

5号 | 81.1% | 21.4% | 10.8% | 7.8% | 1.0% |

表5 纵横波(双波)预紧力测量误差

样件编号 | 30N·m | 60N·m | 90N·m | 120N·m | 150N·m |

1号 | 47.7% | -1.0% | 36.9% | 9.7% | / |

2号 | -31.8% | 10.3% | 54.4% | 4.5% | 5.7% |

3号 | 88.3% | 17.1% | 8.7% | / | / |

4号 | -14.2% | 32.9% | 0.5% | 2.1% | -5.1% |

5号 | 281.7% | 73.7% | 7.6% | 7.0% | 9.7% |

试验结果显示,随着螺栓力矩(预紧力)的增加,单纵波法、双波法检测螺栓预紧力的精度提高;在螺栓运用扭矩附近(100 N·m ~110 N·m),单纵波法精度均值在3%以内、纵横波测量精度均值在10%以内。

6 结论

1)利用声弹原理开展制动盘螺栓紧固状态检测是可行的,在样件螺栓轴力系数标定中,单纵波法测量一致性优于纵横波双波法。

2)单纵波、纵横波法测量预紧力时,检测精度随紧固力矩的增加而增加,在制动盘螺栓运用扭矩范围内,单纵波法精度均值可达3%、纵横波法精度均值可达10%以内。

3)制动盘各螺栓的纵波轴力系数一致性良好,基于此,可以开展单纵波法预紧力测量系统的现场应用转化。

4)制动盘各螺栓的纵横波轴力系数及调整常量偏差值较大,已超出螺栓设计预紧力范围,还需进一步开展相关测量算法及探头设计优化工作。

[1] 李光.螺栓轴向应力检测技术的研究概况及展望[J].南通大学学报(自然科学版),2009,8(3):67-71.

[2] 徐广春,宋文涛等 残余应力的超声波检测与校准[J] 2014年电子机械与微波结构工艺学术会议论文集,2014(8):280-291.

[3] 何存富,吴克成,刘江书等.大桥螺栓施拧轴力的超声测量[J]实验力学,1994,9(1)74-78.