(云南铝业股份有限公司 云南省昆明市 邮编:650502)

摘要:A356铝合金主要是汽车零部件的原材料,用于汽车的承载零部件,所以对力学性能具有特别的要求。简单的铝硅合金不能满足汽车承载件的要求,均需添加部分合金元素来实现。锶就属于铝硅合金中的变质剂,通常以中间合金的形式添加,故研究生产A356产品添加铝锶中间合金变质剂的实收率具有重大的现实意义。

【关键词】: 铝锶合金、A356、生产工艺、锶的化学性质、实收率等

1 锶元素在A356中的作用

A356铝合金是一个典型的Al-Si-Mg系三元合金,是一个具有优秀的综合性能的铸造铝合金。它不仅具有很好的铸造性能(流动性、线收缩小、无热裂倾向),可铸造薄壁和形状复杂的铸件,而且通过热处理可达到较高强度、良好的塑性和高冲击韧性的理想综合,因此成为了汽车铸造铝轮毂的首选材质。合金元素成分如下表1。

A356铝合金含有7%左右的硅相,由于其含Al-Si共晶量较高(约44.7-54.8%),Al-Si共晶中的Si相以粗大的针状晶结晶,降低了力学性能,所以,一般经过变质处理使共晶硅由粗针状细化为颗粒状,来改善合金的力学性能①。由于钠变质在长期工业运用过程中发现有过早衰退失效的问题,钠变质效果只能维护几十分钟,变质稳定性差;锶变质效果可维持长,变质稳定性大大提高;故工业中开始研究和运用锶变质②。

锶为银白色金属,密度为2.54g/cm3(20℃),熔点为774℃,沸点为1364℃。由于锶很活泼,故以中间合金的形式加入铝熔体,减少因活泼带来的不利影响。

2 生产工艺步骤

A356铝合金主要产设备为天然气升温熔炼炉、电磁搅拌装置、在线除气装置、过滤装置、竖井铸造机、锯切装置。

A356铝合金主要生产工艺流程,充分利用电解原铝余热,熔化各种合金元素;通过炉内、炉外熔体净化技术,得到洁净符合要求的铝熔体;铝熔体经过竖井铸机,分批铸造成型为毛坯,再经锯切装置后得到符合包装的铝合金棒材。

熔炼的基本目的是:熔炼出化学成分符合要求,并且获得纯洁度高的铝合金熔体,为铸造成各种形状的铸锭创造有利条件。生产工艺的研究主要是保障成分均匀、熔体符合的前提下,通过改变铝锶合金的加入时机、熔体停得留时间等来得到期望的实收率,最终确定较优的熔炼生产工艺。

2.1 结合铝硅合金的熔炼目的和金属锶的特性,熔炼炉内采取2种工艺方法来添加AlSr10合金。

2.2 考虑铝锶合金的熔化及成分均匀,通过精炼操作使成分均匀。采取主要生产流程:装炉—配料—添加合金元素—熔化、搅拌—铝锶合金—精炼、搅拌—成分分析、静置—铸造。熔体温度为700-750℃,加铝锶合金温度为720-740℃,精炼20min,静置时间为40min,精炼采用熔剂和氮气的综合方法。

2.3 仅考虑铝锶合金的熔化,不经过精炼环节,增加铝锶合金的搅拌操作。采取主要生产流程:装炉—配料—添加合金元素—熔化、搅拌—精炼、搅拌—铝锶合金—成分分析、静置—铸造。熔体温度为700-750℃,加铝锶合金温度为720-740℃,铝锶合金不参与精炼,增加搅拌时间为5-10min,其他工艺不变。

2种方法成分均在熔炼炉内制取2个样品来分析。

2.4 熔体开始静置到铸造的停留时间来看锶含量的变化。静置时间均采取60-90min、90-120min、120-150min三阶段;铸造后每批次制取1个成分样。

3 结果分析

3.1 熔炼炉内2种工艺方法的结果分析。

生产试验结果统计如表2。

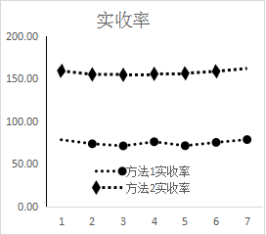

铝锶中间合金经过精炼后,样品实收率为74.87%,极差为0.0005%;不经过精炼增加搅拌时间,样品实收率为82.32%,极差为0.0011%。两者比较,方法2的实收率比方法1提高了7.45%,在生产中具有较大的成本价值和能耗意义;而极差提高了0.0006%,说明成分均匀性变差,但在产品范围内(0.020-0.035%),极差波动是可控制的。两者结果对比如图1、2。

图1 实收率 图2 极差

锶的化学性质较为活泼,与卤素、硫、硒等容易化合,常温时可以跟氮化合生成氮化锶(Sr3N2),加热到熔点(769℃)时可以燃烧生成氧化锶(SrO)。气体精炼剂为氮气,固体精炼剂中含有大量的氟、氯盐,在熔融状态下均与氮气、氟盐、氯盐发生化学反应,导致锶消耗。故方法1,参加精炼的铝锶合金实收率偏低7.45%。方法2,未参加精炼的铝锶合金通过增加搅拌操作来达到成分均匀,但由于时间不够,导致极差大0.0006%,可适当延长搅拌时间来弥补。

3.2 熔体停留时间与锶含量变化的结果分析

生产试验结果统计如表3。

从表3中,可看出静置到铸造各阶段锶含量变化情况。60-90min熔炉样与成品样,锶含量均值降低0.0005%;90-120min熔炉样与成品样,锶含量均值降低0.0009%;120-150min熔炉样与成品样,锶含量均值降低0.0049%。熔炉样与成品样的差值如图3,正值表示降低,负值相反表示升高。结合客户对成分的要求,锶含量在120分钟后降低量大,成品样与熔炉样波动较大,可能会导致出现产品不符合的情况,生产实际中应需加以控制,避免波动和不合格产生。

图3 锶含量差值图

3.3 其他性能结果分析

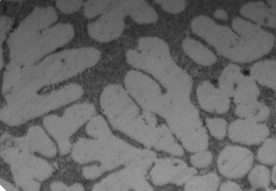

以上生产试验,通过各炉次的性能监测,抗拉强度、伸长率、硬度均在185-210MPa、9-15%、65-71HB之间,均远高客户的要求。显微组织变化不明显,均变质充分;锶在0.02-0.035区间时,均满足A356产品的变质要求,如图4。

图4 锶变质显微组织×200

4 结论

结合生产试验结果,在生产A356铝合金过程中,为得到期望的锶实收率,以满足成本、质量和能耗指标,添加铝锶中间合金做好以下3点。

4.1 因金属锶化学性较活泼,与氮气、氟盐、氯盐会发生化学反应;添加后须避免与精炼剂含有氮气、氟盐、氯盐的精炼操作。

4.2 锶在熔体中停留120分钟内,含量变化不明显;超过120分钟后含量降低明显,须将熔体静置时间控严格制在2小时内,防止波动或产生不合格品。

4.3 精炼后添加铝锶中间合金,实收率可提高7.45%,成分波动不能满足客户要求时,可适当延长搅拌时间来提高成分的均匀性。

参考文献

【1】作者:锶红梅 毛协民等 变质处理对A356熔体氢含量的影响 上海大学材料学院 2011.10

【2】作者:毛协民 汽车轮毂用A356铝合金简介 2011

作者简介:李明,中共党员,男,51岁,1995年10月到云铝股份公司工作,从事铝合金熔炼与铸造工作近三十,工程师。

![]()