包钢稀土钢板材有限责任公司设备部,内蒙古包头,014010

摘要:智能自动拆捆机是一种用于包钢稀土钢有限责任公司冷轧作业部自动剪切打包带的设备。该设备具有自动识别钢卷带头位置、自动定位钢卷带头位置、数据通讯功能、自动检索打包带、自动剪切打包带和自动收集打包带等功能。该设备是机器人、机械、电气、液压和气动的高度集成体。

关键词:自动拆捆机;机器人拆捆机;多功能拆捆机;剪切打包带

1、引言

在包钢稀土钢有限责任公司冷轧作业部酸轧和连退生产线的入口处,钢卷需由操作人员完成剪切和收集捆带的工作。人工拆捆时需进入步进梁区域,使用专用剪刀对捆带进行拆除并回收,捆带拆除后若钢卷带头未处于下端则极易崩开打伤操作人员,因而此过程存在一定的安全风险。因生产需求,拆捆工位上操作人员工作量大、节奏快、易疲劳。为减少操作人员劳动强度及安全风险,提升产线智能化水平,我司引进智能自动拆捆设备。

2、设备功能

针对产线的不同工位,智能自动拆捆机配备不同的功能模块,以此来满足生产需求。拆捆机的主要功能有:自动识别钢卷带头位置、自动定位钢卷带头位置、自动检索打包带、自动剪切打包带和自动收集打包带等。该设备不仅能够实现捆带自动拆剪,还能完成捆带自动打卷回收,提高拆捆效率,同时帮助企业减少人工成本的投入。

智能自动拆捆机共有三种工作模式,分别为自动模式、半自动模式以及手动模式。其中自动模式为正常工作模式,半自动模式由人工通过选择相应功能来指定运行任务;若有回零操作或手动测试等需求,则可触发手动模式。同时为防止发生意外危险或当设备故障或误动时给出安全反应,拆捆机还设有紧急停止按钮。当设备处于紧急停止状态下,设备动作被锁定。

3、设备组成

智能自动拆捆机将人工智能技术、机器人、智能传感技术、机器视觉算法等技术有效融合集成为机器人智能系统,其主要由机器人本体及其控制系统、自动拆捆头、液压系统、气动部分、自动收集装置、电气控制系统(PLC)、润滑部分等组成。其中自动拆捆头带有液压和气动平衡,配有传感器检测钢卷上捆带位置,气动平衡用于机头自适应钢卷凹形,液压装置用于携带及切断捆带。

机器人工作区用安全围栏隔开,不仅保证其运行过程不受外界因素影响,同时防止现场操作人员误入,确保人员人身安全。

图1 智能自动拆捆机工作站示意图

3.1机器人本体及其控制系统

机器人本体及其控制系统是智能拆捆机核心部分,该设备主要动作都是由机器人本体及其控制来完成的。根据用户的需求编订程序来实现自动检索打包带和自动剪切打包带等功能。同时电气控制系统(PLC)通过网络通讯接受到L2钢卷信息,控制系统(PLC)会把钢卷一些主要参数和控制指令发送给机器人,机器人完成指定动作之后反馈给控制系统(PLC)。

3.2自动拆捆头

自动拆捆头是由液压铲刀、液压剪刀、气缸、接近开关和测距传感器组成。执行具体步骤为测距传感器检索到打包带位置后,发送信号给机器人下行让拆捆头压在钢卷上,然后液压铲刀伸出并到位,液压剪刀工作剪断打包带,最后把剪断的打包带放到废料收集指定的位置。自动拆捆头是拆捆机主要功能执行者。

3.3液压系统

液压单元是由液压电机、阀、冷却装置、蓄能器、传感器和管路等组成,主要是为自动拆捆头上的液压铲刀和液压剪刀提供动力源。在拆捆过程中机器人控制系统根据工艺需求发送控制指令到阀完成相应的动作,以此满足工艺生产流程的需要。

3.4气动部分

气动部分是由气缸、阀、管路等组成,主要是为拆捆头气缸和废料收集上的气缸提供动力源。

3.5自动废料收集装置(打卷机及废料斗)

自动废料收集装置是可选项,根据用户现场空间或者打包带二次利用需求进行选择。机器人把剪断的打包带放到废料收集指定位置,同时发送信号给电气控制系统(PLC)打包带已放置到位,电气控制系统(PLC)启动废料收集装置,该装置所有气缸按照编订的程序来动作,最终把打包带收集成偏平的形状,废料收集装置工作完毕后发送反馈信号到电气控制系统(PLC)。

3.6电气控制系统(PLC)

电气控制系统(PLC)主要控制液压系统和废料收集装置的启停、显示设备的工作状态和报警信息;通过PROFINET通讯方式把机器人、触摸屏、路由器、现场L1和L2连接起来形成一个整体。该通讯方式具有减少之间的连线、传输数据量大、抗干扰能力强等优点。留有网络节点(路由器)为5G通讯和物联网技术提供铺垫。

3.7 润滑系统

润滑系统主要是由润滑泵和管路组成。自动拆捆头上有液压铲刀和液压剪刀在运动过程中有相对摩擦,为此提供了润滑脂进行润滑,减少机械磨损带来的损失。

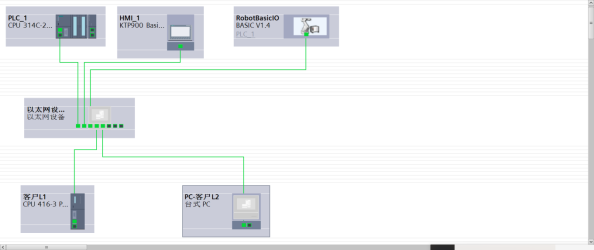

4、系统拓扑结构

机器人、触摸屏、路由器、现场L1和L2通过以太网通讯连接起来形成一个整体,以下为智能拆捆机器人系统通讯拓扑图。

图2 系统通讯拓扑图

5、工艺流程

钢卷通过天车吊入酸洗入口步进梁,其每一个运动周期都将钢卷向旋转位方向前移一个鞍座,在到达对中鞍座时,先进行钢卷对中控制和卷宽检测,然后进行钢卷带头方向检测,用于后面地辊转动及旋转台使用;在钢卷到达地辊后,进行拆带工作。

图3 步进梁示意图 图4 钢卷带头定位示意图

钢卷在此位置时,锁定一级步进梁动作,控制系统发出指令控制机器人动作,根据超声波测距传感器,使机头下降到指定的与钢卷的距离,即机械手到达横向工作位置,开始进行确定捆带位置(全部捆带),拆捆带系统发出控制信号到现有的一级控制系统,根据检测的带头方向控制地辊正或反方向转动,控制地辊继续旋转并定位带头在5点钟或7点钟位置(为保证钢卷质量禁止整圈转动),停止地辊的转动。

图5 系统工艺流程图

6、关键技术

6.1带头检测

采用基于深度学习目标检测算法的带头视觉定位系统对带头位置进行检测。深度学习强大的自主学习能力使其能够适应冶金行业复杂环境条件下目标检测需求。机械手带动CCD相机对钢卷表面进行图像采集,通过图像视觉算法处理获得带头朝向及位置信息,根据所获信息数据判断出地辊转动方向及转动的角度,并将数据发送给一级控制系统,进而控制地辊转动一定角度将带头定位至5点或7点位置。

6.2捆带定位及剪切

机械手根据激光测距传感器检测捆带数量,并判断捆带是否在地辊凹槽内,且间距能够满足要求,如不满足条件,系统发出报警需人工处理确认;满足条件,剪带动作继续,机械手带动机头贴紧钢卷表面,插入捆带下方并翘起夹紧捆带,出刀切断捆带,控制完成捆带切断动作,控制捆带收集系统动作,将拆下捆带收集输送到捆带收集斗。

将钢卷上所有捆带全部拆除后,机械手回到初始位置,同时解除步进梁锁定信号,允许步进梁进行下一个运动周期。

6.3捆带打卷回收

机器人将切断的捆带按平行于打卷机开口方向放入操作平面上,打卷机上的气缸动作夹住捆带,机器人上的机头液压缸收回,放开捆带。打卷机电机反转,检测到带头后再正转,通过电机转动齿轮,配合压制捆带盘成一团,捆带全部压制完成,自动从装置中掉落。压紧气缸回原位,电机旋转将捆带绕成直径200mm的带卷。电机停止后,气缸抬起齿轮达到初始位置。固定与伸缩传送带电机启动,将掉落的捆带卷输送到产线外部的废料斗内,废料斗使用标准的大废料斗。

图6 打卷机示意图

7、结束语

智能自动拆捆机融合人工智能、机器视觉、智能传感、机器人系统等高新技术,是近年来科学技术发展的成果,也是工业可持续发展的必然选择。智能自动拆捆机改变了传统人工手动重复性劳动,利用智能化、自动化控制实现自动拆捆动作,不仅减轻了工人劳动强度,降低了人为因素故障率,而且具有运行周期短、系统稳定以及拆捆准确率高等特点。在实际生产中,能够有效减少企业的人工投入,还能形成设备生产互联,有助于企业的生产管理。

[参考文献]

[1]骆敏舟,方健,赵江海. 工业机器人的技术发展及其应用[J].机械制造与自动化,2015,44(1):1-4.

[2]朱英.冷轧带钢产品生产工业简介[J].金属世界,2012,(4):58-61

[3]刘需,刘天武,梁媛媛.工业机器人在冷轧厂的应用及前景概述[J] 河北冶金,2018(2):52-55.

[4]樊晓晨.冲压自动化生产线中的工业机器人应用[J].科技创新导报,2016,(1):65-67

[5]蔡自兴.人工智能在冶金自动中的应用[J].冶金自动化,2015,39(1):46-49.

[6]田利锋,聂朝辉,张桂芸.ABB喷涂机器人在连铸连轧厂应用[J].电气时代,2013(5:):80-81

1