莫朗(江苏)电气有限公司 江苏 徐州 221000

摘要:三防涂层是指应用于PCBA的绝缘保护层,具有涂层物体的形状,是一种有效的技术工艺,可改善产品对湿气、灰尘、盐雾、振动的影响。点胶包装和底部填充工艺有利于PCBA的防水性,抵抗热和机械应力的危害,提高了产品的整体可靠性。对于电子产品,如果不进行涂层或点火:对于PCBAs微焊缝和设备更容易受到应力损坏,并且在恶劣的工作环境(潮湿,盐雾,霉菌)中,它更容易损坏产品。

关键词:三防涂;电子元器件;散热影响

引言

当今电子元器件需要适应越来越复杂和恶劣的工作环境,设计和工艺人员须对各种潜在的危险因素加以考虑,并通过不同的手段保证元器件能够正常工作。常见的易损害器件性能的因素除静电外,还包括霉菌、湿热、盐雾等。防静电有一系列措施,防霉菌、湿热、盐雾等生产中多采用三防涂敷的方式对器件进行保护。三防涂敷(conformalcoating),也称三防漆、共性覆膜,是PCB组装工艺中的一道基本工艺,可以有效防腐蚀、防尘、防老化、防震、耐电晕。涂覆方式主要分为溶剂型涂覆以及真空涂覆,前者在业内应用率达到80%,按化学种类可分为有机硅、聚氨酯、丙烯酸等,而真空涂覆应用最广的材料为ParyleneC(派瑞林膜)。虽然此种工艺可有效阻隔恶劣环境,但器件表面的涂覆材料对不同功率、表面积的器件散热存在不良影响,若材料选取不当,可能阻碍器件表面的热通路,延缓热量耗散,造成器件过热,进而缩短使用寿命。

1电子元器件散热技术概述

传统方法只能通过片面形式的流体对流传热技术和强制空气冷却技术,无法有效地满足大多数电子元器件对热传导的需要,特别是空气冷却技术要求使用相应的扩展导热表面,由于应用环境的特殊限制和局限性,电子元器件要实现高效的热传导,因此必须设计出性能优良、高效的冷却设备,以满足特定环境对热传导的要求。目前,电子元器件的散热逐渐成为电子器件开发和运行阶段至关重要的关键技术。电子元器件的散热主要是对电子器件的实际温度进行有效控制,使温度处于稳定可控的范围内。

2热仿真模型的建立

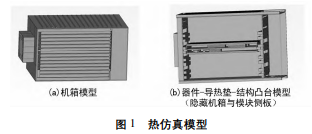

一般器件热量传导路径为元器件-三防涂层-导热垫-金属结构件-导轨槽-机箱-散热介质(冷却液或空气)。基于此,在结构设计软件中构建典型贯通式风冷机箱模型,插入1个模块(包括1张印制板、板上两面若干器件和铝合金结构外框体),后导入到仿真软件中,为印制板、导热垫、三防涂层(若有)、结构件赋特征和功耗并在机箱一端添加风机,依手册选定风机流量为127m3/hr,压力为83Pa,模块总功耗62.82W,热仿真模型如图1所示。

2三防漆的选型和工艺匹配

常用的“三防”涂料材料,根据MIL-I-46058C、IPC-CC-830的要求,涂料涂料分为以下几类:按材料分类:常用的三防涂料可分为聚氨酯(尿素)、环氧树脂(环氧树脂)、硅胶(硅胶)、丙烯酸(丙烯酸)四种。从固化方法来看,有各种各样的溶剂固化,室温固化,热固化和紫外光和水分固化。涂层方法,有浸泡(Dip),刷(Brush),喷涂(Spray)等各种工艺。丙酸树脂(AR),环氧树脂(改性)树脂(ER),硅树脂(SR),聚氨酯(UR),和其他无溶液聚氨酯丙酸树脂固化涂层等。Arter(丙酸树脂):具有良好的电性能,良好的加工能力。PCBA 涂层,适用于 Class A 环境。它可以冲洗,浸泡和清洗。ER型(改性环氧树脂):具有良好的电性能和附着力,工艺性好。由于聚合过程中产生的张力,一些易碎的部件需要特殊的保护。可以饮用,注射和清洗。UR型(聚氨酯):在需要潮湿热量和耐盐雾腐蚀性的环境中,最好喷涂两次。双组件,喷雾,浸泡和刷子。涂层具有良好的韧性,并且能够抵抗高温和低温冲击。SR型(硅树脂)具有优良的电性能,损耗和介质系数低于其他涂层,耐湿热性好,适用于高频、微波板涂层;它也适用于在高温下工作的印刷电路板的涂层。它可以冲洗,浸泡和清洗。AR/UR型(丙烯酸聚氨酯树脂)是一种多种光/湿固化系统。良好的电气性能和工艺能力。用于选择性涂层设备。

3无三防处理下器件热仿真分析

此种工况下器件的传热路径为器件-导热垫-结构件-大气,如图1所示。器件运行产生的热量经导热垫传至金属结构件,后被冷风带走。Flotherm软件中模型共划分1.83×107个网格,纵横比<20,最大网格边长<1.5mm,网格质量优,迭代步数为200。

图1无三防涂层时的热量传导路径

迭代完成后获得整机温度云图如图3所示。可看出从器件至机箱侧壁温度呈递减趋势,高温区呈现深色,出现在几个小面积元器件处,原因在于器件面积小则单位面积热量高,即热量分布集中。其中A3温度最高,为101.3℃,满足一般器件工作温度低于125℃的要求,其他器件也均散热良好。

4三防漆涂覆设备的性能和工艺要求

涂装机的一般技术参数和性能要求:(1)在线自动管道运行,减少工人取料过程;(2)通信功能,可与前后设备相连;(3)具有点\线\面\弧\圆等功能,且曲线连续性不规则,三轴连接;(4)胶粘剂尺寸厚度,涂布速度,胶粘时间,停止时间均可设定参数,胶粘量稳定,无胶粘剂滴落;(5)可选配CCD视觉定位系统,消除工件或金属工具中的定位误差;(6)智能粘合切割功能,防止粘合,即节省粘合,减少粘合过程;(7)可控输出时间分辨率为1ms;8、起点和终点粘合控制必须准确。三种基本的防涂工作流程和工艺控制必须做到以下几个方面:第一,必须对涂层区域的PCBA表面进行清洗(高性能产品甚至需要将水干燥才能进行涂层)。对于要求低的通用产品,PCBA表面可以用干燥的高压气体清除灰尘等污垢。对于汽车、航天、军工等苛刻场合要求苛刻的产品,PCBA最好通过水基清洗进行严格清洗,彻底去除PCBA助焊剂等脏污工序,以保证良好的涂层或氮气效果。其次,连接器、金手指、发光二极管等不能涂漆的部件必须附有保护胶带;即使使用自动选择性涂料机,如果涂料区域太靠近不能涂覆的位置(小于5mm),也需要做好相应的隔离防护工作。第三,在自动选择涂料机用于批量生产之前,必须特别注意做好第一件检验(FAI),如果第一件第一行必须确认不能漏点、多点、气泡等问题,连接器和禁止涂层的设备或区域不能涂漆,涂层强度应均匀合格,平整良好,可烘烤。此外,PCBA烘烤后必须除去焊接粘合剂,胶带和污垢,必须检查外观质量,以确保产品没有针孔,气泡,橙皮,皱纹,粘合不良,油漆膜等问题。

5采用不同三防材料涂敷后器件热仿真分析

根据数据,三防处理后器件表面温度较未三防处理有明显增高,说明三种涂层对器件热量传递有不同程度的阻碍作用,并且由于相对于材料导热系数差异来说,涂覆有机硅1-2620厚度明显大。ΔT值越大,则两个界面的温度差越大,即三防涂层阻热效果越明显,会导致器件工作产生的热量无法快速传至热沉,易造成器件过热,不利于器件正常运行,降低其使用寿命。假设一段时间内器件发热量不随三防涂层而改变,欲使上述两界面温度差小,即热量被顺利导出,则需减小三防涂层的厚度或选用导热性能较好的三防材料。对比图5中各个温度下三防涂敷后与不进行三防处理器件的温度差值可得出,器件自身温度越高,三防涂层的阻热效果越明显,从而更易造成热量集聚。综上所述,在实际设计和制造中,若器件功率较低或散热面积较大,为保证器件与恶劣环境能较好隔绝,建议正常涂敷三防材料;若器件功率较大、散热面积较小或模块散热条件较差时,为保证器件热量能充分传导流出,生产中可考虑不涂敷三防材料或酌情减薄三防材料厚度,同时也应考虑其他更有效的散热方式,必要时可采取液冷冷却的方式对模块和整机加以降温冷却。

结束语

随着电子元器件的散热越来越成熟,形成统一的标准,电子产品的性能稳定性得到提高。电子元器件的热工技术的研究和分析是非常重要的,具有重要的意义和价值。

参考文献

[1]陈杨.电子元器件散热技术研究[J].电子测试,2018

[2]龚国刚,陈德舜,张弦.“三防”对片式厚膜电阻器阻值的影响探讨[J]2018

[3]杨根林.三防涂覆与点胶工艺技术在军工电装行业的应用[C]2018

[4]何涛.电子元器件散热方法研究[J].信息系统工程,2018

[5]杨根林.三防涂覆与点胶工艺技术在SMT中的应用[C]2018