海洋石油工程股份有限公司 天津300452

摘要:海上石油平台陆上施工过程中,拉杆、立柱等TKY接头的焊接质量控制非常重要,这些部位往往容易出现焊接缺陷。针对某海洋平台施工过程中出现的质量缺陷,制定针对性的处理措施,最终达到工程质量要求。

关键词:石油平台;焊接;缺陷

1一次返修焊接质量控制措施

1.1缺陷清除

采用碳弧气刨方式去除,气刨前必须预热,预热温度参照返修工艺,预热应覆盖返修区域及其周围至少等于壁厚长度(但不小于75mm)范围。

气刨区域坡口大小参考图1。

图1气刨示意图

去除缺陷后焊道应使用机械打磨方式去除,露出金属光泽,严谨有油污锈蚀及其他杂物存在。

去除缺陷后,应采用磁粉检验或必要的超声波检验辅助,以保证缺陷完全去除。

1.2焊接返修

一次返修的焊口选用原工艺返修。

焊接时预热温度为原焊接工艺温度增加35℃,预热范围应该覆盖返修区域及其周围至少等于壁厚长度(但不小于75mm)范围。

焊接时,每层焊道要清理干净,以免产生焊接缺陷,层间温度要求控制在250℃内。

所有弧击位置应完全打磨清除,残留的凹点应与周围材料平滑过渡。弧击的焊接修复部位应打磨光滑。

返修过程中QC人员应全过程旁站。

应成立返修小组由经验丰富高水平的焊工进行返修工作,焊工必须具有焊工资质,且有较高的通过率。

1.3无损检测

返修区域应使用和检验原始焊缝相同的无损检验方法(VT、MT、UT)进行检验。无损检验应在热处理完成48小时后和14天后各进行一次,并应包括全部返修焊缝及其两侧各50mm的范围。对所有的返修操作应做明确的记录。

1.4控制措施

返修前应通知各方人员且QC需要填写返修监控检查清单,对焊口信息进行核对,确认焊材与焊工资质是否符合WPS,焊前准备是否符合要求。

对焊工进行焊接工艺宣贯。

返修过程中安排QC全程旁站并填写旁站记录表。

2二次返修焊接质量控制措施

2.1缺陷清除

通过NDT再次对缺陷位置进行确认,准确的定位并画出缺陷位置。

准备施工前应进行安全风险评估,保证施工作业安全。

开始清除缺陷前应在焊接工程师及QC指导下完成。

采用碳弧气刨方式去除,气刨前必须预热,预热温度最低145℃,预热应覆盖返修区域及其周围至少等于壁厚长度(但不小于75mm)范围。预热方法采用电加热,预热温度用测温笔或表面温度计测量,预热温度在整个去除缺陷过程中必须保持。气刨区域应至少有50°的坡口角度,且在气刨的根部应圆滑过渡倒角最小5mm,气刨沿长度标识缺陷两端各增加50mm,深度增加3-5mm,坡口深宽比≤1.气刨后应使用砂轮机打磨去除残留的渗碳层。

气刨以及打磨过程随时关注缺陷是否有去除。

采用取型规对返修焊缝进行取型,测量返修清理深度和宽度是否达到要求,去除缺陷后焊道应使用机械打磨方式去除,露出金属光泽,严禁有油污锈蚀及其他杂物存在。

去除缺陷后,应采用磁粉检验或必要的超声波检验辅助,以保证缺陷完全去除。

2.2焊接

选择天气环境良好的施工条件下进行焊接返修。

焊接返修区域周围应采取防风、防雨措施,搭设采用防风棚、防风屏式结构,至少围挡三面(迎风面及两侧),可用角钢、钢筋、脚手架等焊出支架系上防雨防火布等。

缺陷清除后,缺口部位进行补焊。

焊接时预热温度至少为145℃,预热范围应覆盖返修区域及其周围至少等于壁厚长度(但不小于75mm)范围,采用电加热、预热温度用测温笔或测温枪测量,预热温度在整个焊接过程中必须保持。

返修焊接选用底氢焊条,焊条使用前在340℃-360℃的条件下进行烘干并在此温度下保温2小时。使用保温桶装载焊条,焊接时保温桶须通电加热,保证保温桶内温度在120℃-150℃之间,且焊工一次领取焊条数量不超过4小时用量。

焊接时,每层焊道要清理干净,以免产生焊接缺陷,层间温度要求控制在250℃内。

焊接过程要注意引弧必须在坡口内进行,不得在坡口外引弧。严格按照焊接工艺参数的要求执行。焊接时采用短弧摆动,窄焊道操作,最大摆动幅度为焊条直径的3倍。

所有的弧击应完全打磨清除,残留的凹点应与周围材料平滑过渡。弧击的焊接修复部位应打磨光滑。

2.3焊缝检验

返修区域应使用和检验原始焊缝相同的无损检验方法(VT、MT、UT)进行检验。无损检验应在热处理完成48小时后和14天后各进行一次,并应包括全部返修焊缝及其两侧各50mm的范围。对所有的返修操作应做明确的记录。

3横向缺陷焊接质量控制措施

针对每道返修焊口应配备相应资质的施工作业人员,焊接工程师1名,焊工2名,QC检验员1名,无损检验员1名,电工2名,辅助人员2名,安全员1名。

3.1返修前焊缝消氢

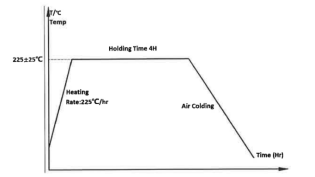

对于已经确定的裂纹焊口在NDT定位前,应对整条焊口采用225℃±25℃保温4小时的消氢处理,之后缓慢冷却。

图2返修前消氢温度曲线

准备施工前应进行安全风险评估,保证施工作业安全。针对每道焊缝的消氢操作应同时参考详细方案执行。

通过热电偶控制加热及保温,同时QC全程旁站,使用测温枪检测辅助,热处理设备保持稳定状态。

电加热操作人员应具备丰富的电加热工作经验,选用校准后的电加热设备完成消氢作业,辅助人员应遵照电加热操作人员的指导进行施工作业。

电加热设备在使用前需得到良好的保管维护,热电偶必须经过校准且在使用期内,同时经过业主和第三方的认可。温度记录仪的校正期不超过一年,校正周期每年一次。电加热应采用K型铠装热电偶,热电偶固定采用磁吸式。至少使用2条温度记录仪来记录加热工件的温度。

电加热过程中需要对加热工件每15分钟使用测温枪测量,确保电加热过程温度保持稳定,避免出现过热的情况。电加热摆放参照每道焊口详细方案,后热操作开始之前需提前确认电加热摆放,并得到业主批准。

电加热施工应充分考虑到支管防雨措施,避免雨水沿支管流入加热片。

3.2缺陷定位与裂纹清除

为了便于裂纹位置跟踪,在返修前,无损检验人员应再次对裂纹位置进行准确定位,标出每个裂纹的位置,并在旁边标注可准确定位裂纹位置的X值、Y值、裂纹深度Z值和裂纹长度L值。

根据无损检验结果,完成每道焊缝的缺陷定位示意图,用于指导缺陷清除工作。

焊缝或母材上裂纹的清除和返修应得到业主的确认。

涉及到裂纹清除和返修焊接的相关工作需要质量人员进行旁站。

碳弧气刨前的预热温度不低于气刨后焊接采用的WPS中规定的预热温度。

凹坑或表面裂纹应打磨清除,深度裂纹应使用气刨清除,坡口和毛边应

打磨光滑去除渗碳层和铁锈。所有的气刨后都应使用砂轮去除残留的碳层。

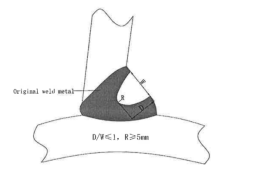

焊接裂纹清除应由距裂纹末端最少2寸(50mm)处开始,向内清除到裂纹中心,然后同样的过程从裂纹另一端开始直至裂纹完全被清除。裂纹清除后末端应为锥形,最小锥度为3:1.坡口最小角度不小于50°气刨形成的坡口底部圆弧最小半径为5mm,深度/宽度应小于等于1,如下图:

图3返修坡口示意图

外观检验人员应确认缺陷位置气刨/打磨的深度超过缺陷深度,并出具外观检验合格报告。气刨及打磨过程随时关注缺陷是否有去除。

使用适当的无损检测(MT/PT)对缺陷去除处进行检验,以确认缺陷完全去除。

采用取型规对返修焊缝进行取型,去除缺陷后焊道应使用机械打磨方式去除,露出金属光泽,严禁有油污锈蚀及其他杂物存在。

针对每道焊缝的裂纹去除操作应参照详细方案执行。

结束语

焊接质量对于海洋平台建造至关重要,出现焊接缺陷后对于如何进行处理,处理结果如何成为人们关注的重点。本文对于焊接一次返修、二次返修、横向缺陷的质量问题处理措施进行总结,为类似项目提供经验借鉴。

参考文献

[1]贾慧峰,樊志祥,王辉,张园星.焊接质量控制在海洋石油平台钢结构中的应用[J].化工管理,2021,(11):128-129.

[2]杨丽丽,舒宁华,许志恒,史海峰,王后伟,郭祥.海洋石油工程焊接变形控制要点探讨[J].清洗世界,2021,37(03):88-89.

[3]宋洪波.海洋石油平台钢结构焊接质量控制与检验方法研究[J].云南化工,2020,47(10):122-124.