北京飞机维修工程有限公司天津分公司 天津市 300300

摘要:本文针对飞机整流罩盖板边角破损的问题,提出了以环氧树脂作为基材支撑,上下表面分别进行铺层的方案。以影响固化效果最大的因素:打磨锥度和升温速率为变量进行对照实验。结果表明,试验板修理完成后力学性能恢复合格,外形恢复完好,气动光滑性恢复良好。

关键词:复合材料、预浸料、气动光滑性

前言:

飞机整流罩是一种光滑的包覆壳体,一般设计为流线型,使得气流能平滑通过,可以降低飞行阻力,增强飞行稳定性。因为机身整流罩盖板需要良好的气动光滑性,不承受拉力,所以本修理旨在恢复修理件气动外形,在此基础上尽可能最大程度恢复力学性能。

本修理设定为盖板边角断裂破损,损伤原因通常为非常规性操作致使盖板受损。该类损伤在飞机复合材料修理中需要特别关注,通过多组对比试验找出最合适的修理方案。

1、选择修理方案和工具材料

复合材料修理分为湿铺层修理和预浸料修理,预浸料纤维、树脂分布均匀,力学性能好,可以达到最理想的固化效果。且预浸料厚度均匀,可减少铺层误差。为了达到最好的结构强度,本修理方式选择预浸料修理。

根据制造图纸可知,损伤零件为玻璃纤维实心层压板,固化温度为176℃,选择121℃固化修理。通过层压板的制造材料和固化温度可以选择适用修理材料,例如玻璃纤维布、胶膜等。同时准备复材修理需要的工具设备,例如热电偶、电热毯、有孔分离膜、无孔分离膜、吸胶棉、热普仪、真空袋等。

2、设计修理步骤

2.1 制造试验板

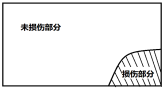

盖板为玻璃纤维实心层压板,上下铺层数各为6层,中间夹芯层为4层。铺层方向为90°/45°/45°/90°/90°/90°。用预浸料按照损伤盖板图纸铺层并进行固化,每层预浸料的经度方向与其正下方铺层经度方向保持一致,填充层的经度方向为+45度或-45度,制造出完全相同的8块试验板,尺寸为150mm×120mm×3mm。将8块试验板的右下角折断,如图1所示。

图1 试验板损伤位置示意图

2.2修理步骤

①确定损伤大小和位置,并用记号笔圈出。通常使用目视检查结合无损探伤以确定损坏程度,本修理层压板损伤尺寸长30mm,宽20mm的矩形损伤,位于层压板右下角。

②去除损伤,并打磨修理区域锥度。打磨形状为圆形或椭圆形,打磨区域表面光滑。打磨完成后,能清晰看到层与层的边界,确保可以辨认损伤区域的铺层数。

③使用真空泵去除水汽及污染物。

④用丙酮或乙醇对打磨区域进行清洁。

⑤裁剪预浸料并铺纤维修理层。

确定修理层数并裁剪合适的预浸料和胶膜(预浸料和胶膜需放在冰箱中低温储存,拿出后在规定时间内使用,否则会失效)按照试验板图纸准备修理铺层,注意铺层顺序、方向和数量。由于层压板边角破损缺失,无法直接在原始表面进行铺层。所以首先需要一个具有复合结构原始轮廓的刚性支撑板,以确保修后的形状和周围结构相同。填充环氧树脂,待树脂固化后,打磨掉上表面6层纤维厚度的环氧树脂,以树脂基为支撑铺设上表面6层铺层,固化完成后将树脂完全打磨去除,然后铺设芯层4层,最后铺设层压板下表面的6层铺层。

⑥抽真空加温固化。

⑦恢复表面涂层。

3.对照实验

修理区域打磨锥度和固化时的升温速率对固化效果有很大的影响,为了使修理后的盖板达到最好的状态,分别以打磨锥度和升温速率为变量进行实验,得出最适合的数据。

3.1打磨锥度的选择

为了使修理补片与原始层更好的粘接且减少粘接区域的应力集中,打磨时要选择合适的锥度比,不同的锥度比对应的铺层重叠大小不同。分别以锥度比20:1、30:1、40:1、50:1对修理区域进行打磨,对应的盖板命名为a、b 、c、d,然后执行修理步骤2-7(4块盖板升降温速率保持一致)。

将修理完成的a、b、c、d盖板进行力学性能测试,结果表明,选择30:1打磨锥度比的b盖板即可达到原始盖板使用的拉伸强度,满足修理效果。c、d盖板可以达到更好的力学性能及修理效果。

3.2升温速率的选择

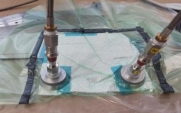

为了使修理铺层粘接紧密,需要对修理区域抽真空加温加压,如图2所示。加温固化过程分为3个阶段:升温、恒温、降温。升温阶段预浸料会发生快速固化交联反应,这影响着最终的修理表面质量。不同升温速率下,固化效果不同,因此对试验盖板e、f、g、h在1℃/min、2℃/min、5℃/min、10℃/min的升温速率下进行固化,执行修理步骤1-7(4块盖板的打磨锥度保持一致)。

固化完成后采用敲击和10倍放大镜进行详细目视的检测方法对修理区域周围至少2in的区域进行检查,确认无孔隙和脱胶等较为严重的缺陷。固化后的表面会有褶皱或高出原始表面,为使修理表面光滑且与原始表面齐平,用240目或更细的砂纸轻轻打磨最外层的表面和边界,使修理区域与原始表面自然过渡。在完成固化后,需要将多余的材料清除,例如边缘部分的余料需要进行切割和修整。

将修理完成的e、f、g、h盖板进行力学性能测试。实验结果表明,过低的升温速率修理的盖板虽然力学性能完好,但是会大大增加修理时间,增加修理成本,影响工期;过高的固化速率会导致固化表面出现细微裂纹或分层现象,导致表面气动光滑性变差,且拉伸强度变低。所以最终选定升温速率为2℃/min升温到127℃,保温2小时,再以3℃/min进行降温。

(a) (b)

图2加压固化示意图

4. 结束语

本文探讨了不承受拉力的复材盖板(实心层压板)的外形修复方案。选择打磨锥度比为30:1,对应铺层重叠尺寸为7.62mm,升温速率为2℃/min时,修复后可达到原始盖板的力学性能,气动光滑性满足要求。

参考文献:

[1]陈淑仙,田鹤等.树脂基复合材料固化过程中的温度和热应力三维瞬态分析[J].电子科技大学学报,2014,43(4):547-551.

[2]李平,何凯,张永建,等.复合材料层压板构件边角分层缺陷修补方法研究[J].化工新型材料, 2020, 48(7):5.

[3] STRUCTURAL REPAIR MANUAL .Boeing Company.