中海石油(中国)有限公司天津分公司渤西作业公司 天津 300450

摘要:针对渤海油田某油井生产过程中出现的含水突升、产液量及井底流压上涨等情况开展了要因分析,通过要因分析认为是该井管柱原封堵工具(防上顶工具时效,丢手管柱上移)失效,原生产层位水窜所致,这也通过作业中起出丢手管柱后得到了验证。基于此,为彻底解决油井含水突升问题,采取了现场对管柱组合由普合管柱+丢手管住更改为Y分管柱的应对措施,作业结束后启泵投产,通过跟踪生产数据分析,措施应用达到了目的要求,该油井含水恢复到了常规水平,成效显著。同时也为后续类似情况的产生提供了相关参考依据。

关键词:生产油井;含水突升;防上顶工具;丢手管柱

1油井生产现状

渤海油田某口油井目前日产液93m3,日产油0.5m3,含水99%,流压11.3MPa。

1.1补孔前后数据对比

该井自上返补孔作业后生产状况如下表1、表2所示:

(1)该井自上返补孔作业后井底流压缓慢下降,于A年6月11日明显上升。

表1 上补孔作业前井底流压变化曲线

表2 上返补孔作业后井底流压变化曲线

(2)该井上返补孔前含水一直较高,上返补孔作业后含水明显下降后趋于稳定,于6月11日突然上升,如下表3、表4所示。

表3 上返补孔作业前含水率变化曲线

表4 上返补孔作业后含水率变化曲线

(3)该井自上返补孔作业后电机温度缓慢上升,于A年6月11日明显下降,如下表5、表6所示。

表5 上返补孔作业前电机温度变化曲线

表6上返补孔作业后电机温度变化曲线

(4)该井自上返补孔作业后产液量基本稳定,于A年6月11日明显上升,表下表7所示。

表7 上返补孔作业后产量变化曲线

本井于A年6月11日00:30到1:10期间,井温由40℃下降至38℃,在4:00左右上升至50℃,后继续缓慢上升,目前稳定在54℃。油压由3.5MPa上涨至4.5MPa,套压稳定在3MPa左右。A年6月10日化验含水分别为2.3%和1.9%,平均化验含水2.1%,在现场发现参数异常后,多次取样,发现含水较高,平均含水99.1%,同时倒入计量后,产液量由40m3/d上涨至92m3/d。另外,在此之前现场无任何工作制度的调整(图1)。

图1 C21H现场取样照片

井底流压在0:30-1:10左右由1045psi上涨至1542psi,短时间内上涨明显,后趋于稳定(表8)。

表8 A年6月11日井底流压变化曲线

同时泵出口压力由2269psi上升至2596psi,也同步上涨(表9)。

表9 A年6月11日泵出口压力变化曲线

泵入口温度和电机温度均有下降,泵入口温度由78.9℃下降至74.4℃,电机温度由96.6℃下降至84.3℃(表10)。

表10 A年6月11日电机温度和泵入口温度变化曲线

2原因分析

结合近一周各项参数来看,本井生产参数异常变化初步分析可能有以下几种原因:

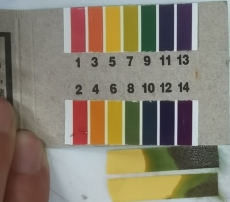

2.1注水突破

鉴于近期水井酸化作业较多,以及部分水井进行调配工作,可能造成本井注水突破。现场利用PH试纸进行该井产液酸碱度分析,依据比色卡显示PH值为8左右。另外,现场人员对同层位油井B井产液进行同样试验(含水比较接近98%左右),PH值也为8左右(图2)。

![]()

![]()

图2 利用PH试纸进行该井产液酸碱度分析

通过试纸结果,初步分析与近期水井酸化作业的影响不大;

2.2生产封隔器失效或其余地下层位串层影响

通过泵工况仪数据显示,在0:30-1:10左右井底流压由1045psi上涨至1542psi,短时间内大幅度上涨,极有可能是地下层位串层影响或者封隔器失效(表11)。

(1)因原生产层位进行封堵后,进行上返射孔作业,完成后启井生产。鉴于射孔前井底流压1507psi左右,和目前井底流压接近,怀疑可能是该井下部封隔器失效;

(2)有可能是地下高压邻层发生串层。

表11 0:30-1:10期间井底流压变化曲线

综合以上数据判断,原层位与补孔层位已经连通的可能性极大,从管柱结构分析,有以下几种可能:

(1)防上顶工具失效,管柱上移导致插入密封出密封筒,上下层位连通。

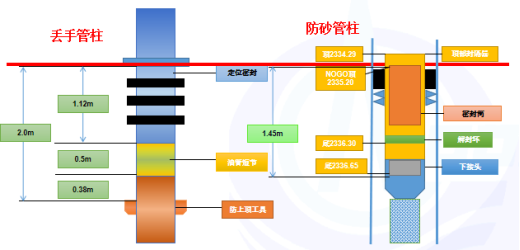

①定位密封以下配管情况,如下图3所示。

图3 丢手管柱和防砂管柱结构运行示意图

丢手管柱配管定位接头以下至防上顶工具棘爪长度为1.12+0.5+0.68=2m;顶部封隔器定位位置到下接头6”密封段下部的距离为1.45m。分析定位密封到位后,防上顶工具在上部延伸筒内,可活动距离为0.55m。

②插入密封及锚定插入深度

表12 插入密封及锚定插入深度

工具 | 长度 | 顶深 | 底深 |

插入密封 | 1.74 | 2415.97 | 2417.71 |

锚定插入密封 | 1.96 | 2415.73 | 2417.69 |

下层封隔器密封筒顶深2416.03m,插入密封长度1.74m,配管顶深2415.97m,如果管柱向上位移0.55m,插入密封的密封单元扔在密封筒里。

③理论计算

管柱长度:96m,油管:2-7/8”EU,6.5lb/ft

多功能防漏失阀+酸化阀+防上顶工具≈200kg

管柱自重G≈6.5*3.28*96*0.4536+200=1121kg

浮力F浮=1000*1121/7800=144kg

井底压力折算后,插入密封以上压力为10.19Mpa,插入密封以下压力为14.44Mpa

F1=10.19*11432=11887kg

F2=14.44*11432=16844kg

丢手管柱受上顶力(未考虑井斜和摩阻)

∆F=F2+F浮-G-F1

=16844+144-1121-11887

=3980kg

防上顶工具安装有三颗销钉,每颗销钉剪切值3T,合计9T,拉拔机试验8.9T剪切释放

(2)4.75密封失效,密封单元短,密封长度不够,造成密封失效。

(3)HPF-H顶部封隔工具失效,密封筒密封损坏。

3油井含水上升处理措施

3.1油井现管柱管柱基本信息

3.1.1井下管柱组合:普通合采+丢手管柱

3.1.2井下丢手管柱组合介绍

(1)防上顶工具

防上顶工具应用于油管管柱的固定,连接于定位密封下端,防止分层管柱上窜导致密封失效或损坏。

防上顶工具由中心轴、凸出棘爪、剪钉、支撑环等组成。工具下入时,销钉在销钉槽的上端,棘爪处于可压缩的自然状态,外径160mm(6.3”),通过顶封密封筒时,棘爪可压缩到外径≤152.4mm(6”),下压能够顺利通过6”密封筒。

防上顶工作状态,工具通过密封筒到达大直径空间后,棘爪弹出,通过棘爪上的凸台与顶部封隔器内部凹陷台肩配合,最大外径162mm(6.38”);当管柱上窜时,销钉处于销钉槽的下端,棘爪与支撑环贴合,通过安装在棘爪上的剪钉固定住中心轴产生阻力,实现防上顶功能;解除防上顶功能,需要释放时,过提管柱剪断销钉,中心轴上行,棘爪被释放通过支持环,失去支撑作用,解除防上顶功能,管柱上提,棘爪可被压缩至外径≤152.4mm(6”),能够顺利通过6”密封筒。

1.2.2酸化阀

液控压差酸化阀采用压差控制开启,无需动管柱。当完井正常生产一段时间后,需要酸化作业,可直接环空加压打开液压压差酸化阀,进行酸化作业。全通径设计,不影响后期生产管柱的下入和防漏失阀的打开和关闭。

1.2.3多功能防漏失阀

多功能防漏失阀是一种可液压控制脱手、并回收打捞的新型防漏失工具,主要用在油田完井及修井作业过程中;修井时可减少井筒内的修井液向地层漏失,从而起到对油层的保护作用;同时在修井过程中工具可作为安全接头使用提高作业的安全性。

多功能防漏失工具由两部分组成:上部液压丢手回接部分、下部防漏失阀。多功能防漏失阀下端配合顶部插入定位密封及分层管柱使用,正常生产时防漏失阀内的阀板处于长开状态,可直接与生产管柱连接用于油气的生产。

3.2处理措施

3.2.1起原井普合生产管住

3.2.2打捞丢手管柱,起出管柱检查

(1)下钻到位,测上提下放:29T/24T,缓慢下放钻具至丢手管柱以上0.5m,接循环管线,启泵正循环冲洗鱼顶,排量30m³/h,泵压1.5MPa,循环20mins,停泵;继续下放管柱,遇阻深度2328.35m(顶部封隔器以上0.5m),遇阻后下压8T,上提管柱至40T悬重突降至31T(防上顶工具销钉剪切力10T),继续上提有1-2T的悬重波动显示,上提1.5m提活丢手管柱,上提悬重31T,判断捞住丢手管柱。

(2)启泵,地热水闭路反循环洗井,排量40m³/h,泵压0MPa,期间间歇活动管柱,测循环漏失30m³/h,初期返出为油水混合物,油污较多,后逐渐变为水,停泵,放压。

(3)下放复探,遇阻后下压管柱5T,环空打压至5MPa,停泵无法稳压,再次上提管柱,有4T过提显示后悬重恢复至31T。

(4)起钻至井口检查,防上顶工具变形,有两片弹性爪向内窝,同时销钉没剪断,确认防上顶工具失效,因为防上顶工具没起作用导致丢手管柱上顶,密封筒出了密封段,导致密封失效,井下串层,含水上升(管柱结构如图3所示)。

图3 防上顶工具出井图

3.2.3组下Y合管柱

3.2.4 安装采油树试压,坐封封隔器后,启泵生产。

4效果验证

通过跟踪生产参数,在生产前期排处修井期间漏失的地热水后,稳定生产,持续监测生产参数1个月,未见含水上升情况出现(表12)。

表12 油井当前生产数据

日期 | 油嘴开度 | 油压 | 套压 | 电流 | 吸入 口压力 | 出口压力 | 吸入 口温度 | 电机温度 | 计量产液 | 含水 | |

6月28日 | 37HZ | 6.1mm | 4Mpa | 0.6Mpa | 31A | 9.28MPa | 17.85MPa | 66℃ | 76℃ | 86.5m³/d | 99.9% |

6月29日 | 38HZ | 6.1mm | 3.8Mpa | 0.6Mpa | 32A | 7.3MPa | 17.75MPa | 67℃ | 78℃ | 92.06m³/d | 99.9% |

6月30日 | 39HZ | 6.1mm | 3.7Mpa | 3.2Mpa | 32A | 6.62MPa | 16.88MPa | 77℃ | 86℃ | 37.56m³/d | 68.5% |

7月1日 | 39HZ | 6.1mm | 3.6Mpa | 3.9Mpa | 33A | 6.47MPa | 16.83MPa | 78℃ | 89℃ | 33.8m³/d | 10.5% |

5结束语

(1)综合分析认为上、下串层是导致本井采油期间含水上升根本原因。而合理选择生产管柱结构,丢下管柱以下重量为2T,生产期间上下压差易造成管柱上移,从而出现串层现象,本次作业将管柱更换为Y分管柱,利用6”定位密封以上重量(22T)将防砂段内生产管柱固定,生产期间不会造成管柱上移。

(2)本井井深200m开始后,井斜为60°左右,下入防上顶工具过程中速度过快可能导致工具变形失效,因此在现场作业期间,现场工程师及监督应检查入井工具状态后方可入井,下入过程中严格控制下钻速度,避免出现工具时效情况。

(3)经过措施应用后,本井实现了稳定生产,通过持续监测生产参数1个月,未见含水上升情况出现,证实了措施的有效性。

参考文献:

[1]赵洪涛,李金泽,杨毅,赵洪绪,房鑫磊,于伟强.基于长短期记忆神经网络的油井产液量和含水率预测方法[J].石油地质与工程.2022,15(06):156-158.

[2]韩益东,尹洪军,徐国涵,桑昌.基于机器学习的高含水期油井产量预测方法[J].河南科学,2022,11(02):116-118.

[3]吴强超.南一区西部过渡带油井含水影响因素及控制含水上升方法探索[J].化学工程与装备.2016,14(08):106-108.

[4]李海杰.五里湾长6油藏见水井生产规律研究及应用[J].石油化工应用.2018,15(03):38-39.

[5]陈继龙. 低渗透裂缝油藏油井高含水的原因分析与治理[J].中国石油和化工标准与质量.2019,11(06):114-116.