(锦西石化公司机动设备处,辽宁省葫芦岛市 125001)

摘要:在石油石化行业装置的机泵转子调整过程中,高精密垫片为常用调整配件。垫片的材质为碳钢,表面质量和平行度有很高的要求,通常采用车削加工后,磨床磨削达到使用要求。本文通过阐述超薄垫片(垫片厚度≤3mm)自主开发研制加工的四个创新点,以及如何通过自主研发了磁力限位平台,该平台是由工字型基准块、强磁基准块、调整垫片、限位基础座、限位挡环等零部件组成的过程,来详细论述如何自主解决了超薄垫片自行加工的难题,从而为此项机加工难题找到一个解决问题的方法,从而可以在同行业中大力推广,大大提高工业化机加工的效率。

关键词:超薄垫片;创新点;自行机加工;推广应用

1、前言:

在石油石化行业装置的机泵转子调整过程中,高精密垫片为常用轴向调整配件。垫片的材质为碳钢,表面质量和平行度有很高的要求,通常采用车削加工后,磨床磨削达到使用要求。但在加工一些超薄垫片(垫片厚度≤3mm)时,磨床的工作台磁力不足以定位锁紧工件,无法进行磨削。现使用的超薄垫片都是采用以车代磨的方式,加工质量与磨削方式相比存在一定差距。此为生产中急需解决的难题。

2、超薄垫片自行加工方式的设计

针对如何制作专用夹具来实现超薄垫片的固定,共总结出27个创新方案中的6项方案进行实施试验,最终确定一个方案为最佳方案。该方案主要是能够提供超过磨床工作台的磁力,能够限制超薄垫片在水平方向上的位移。

2.1首先先筛选了一下磁力系统

2.1.1利用磨床原有电磁

经过我们的比对后,发现想通过磨床原有的电磁来限制超薄垫片的位移,此方法行不通。

2.1.2利用整块强磁

整块强磁的设定我们认为是可以的,但是通过我们的调查后发现,整块强磁的加工难度过大。

2.1.3设计工件布满强磁

因为整块强磁的加工难度过大,我们只能通过制作加工工件,将几块强磁汇集在一起,实现磁力的叠加。

2.1.4采购额外电磁

因一些特殊原因,并没有实现电磁的采购工作,市面上通用的电磁铁的磁力甚至比不上磨床原有的电磁。

2.2自行加工工装的演化

2.2.1初始工装仅能满足一种规格的超薄垫片加工,如需加工新尺寸垫片需重新制作工装,通用性差。

图1 初始工装

2.2.2在初始工装基础上,通过调整紧固螺栓的方式,实现了多尺寸超薄垫片的加工,但废品率仍在50%以上。

图2试装工装

2.2.3在试装工装基础上,通过增加限位环来实现固定超薄垫片,实现了多尺寸超薄垫片的加工。

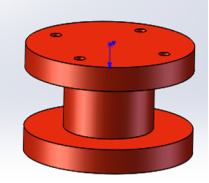

图3升级工装

2.2.4在升级工装的基础上,通过调整紧固螺栓的方式,改进成功后,预计超薄垫片优品率提高75%。生产效率提升55%。

图4完成工装

3、超薄垫片自行设计的创新点

超薄垫片自行设计,共有四个创新点:

3.1夹具提供的强磁力保证了超薄垫片的稳定性,提供了足够加工的力;

3.2通过夹具结构的巧妙设计,解决了超薄垫片水平方向限位的难题;

3.3通过不同规格限位挡环的更换,可实现不同直径规格超薄垫片的加工;

3.4磁力源可拆卸调整或应用于其他场合。

限位挡环 工字型基准块

磁力块 强磁基准块

图5 最终工装的主要零部件

3.5超薄垫片工装安装

将工字型基准块、强磁基准块、调整垫片通过螺栓连接,组装成超薄垫片磨削的强磁平台基准面。限位基础座用来限制组装好的强磁平台基准面,通过螺栓安装好限位挡环,限制超薄垫片磨削过程中水平方向的位移[1]。组装完毕后,安装超薄垫片进行磨削加工。通过专用工装的设计,设计磁力限位平台,在增大磁力的同时,通过限位基础座和限位挡环来实现加工垫片的固定,利用磨床对超薄垫片进行加工,满足现场的需要。

图6 最终装组装图

3.6超薄垫片加工过程

3.6.1将限位基础座安装到磨床平台的加工区域。

3.6.2将强磁平台基准面装配到限位基础座中,保证上基准面水平。

3.6.3将待加工的超薄垫片安装在强磁平台的上基准面上。

3.6.4利用限位挡环和胶锤调整超薄垫片的正确位置[2]。

3.6.5磨床锁紧,完成超薄垫片的磨削加工。

图7超薄垫片加工平台

3.7超薄垫片的加工成品

在工装加工完成后,我们针对不同尺寸的垫片进行了试加工,并对每一个加工后的垫片进行了验收,保证加工完成的垫片尺寸满足设计要求,平面度不大于0.02mm,加工垫片的厚度差在(0~0.02mm)之间,成品率达到85%,生产效率提高60%。超过我们预期的超薄垫片优品率提高75%,生产效率提升55%的目标。解决了该项目难题。

图8 加工完成的垫片

4、超薄垫片的应用推广

4.1以往离心压缩机组的检修中,需要在检修末期确定好轴向窜量后,加工调整垫片[3],因外委加工,工期最少2-3个工作日,影响检修进度。

4.2因为以往调整垫片的加工都是外委施工,需要额外支付施工费用,现可实现自主施工,节省外委施工费用的同时,还缩短了加工工期。

4.3经过粗略统计,2021年11月-2022年10月,公司共计检修115台高危泵,其中使用超薄垫片双支撑机泵80台,按2000元/件外委加工费用算,共计 32万元。还可保证安全生产和保障装置安全平稳运行,缩短关键设备检修工期,间接创造效益明显。

5 结论

机泵转子超薄定位调整垫片磨削加工,操作简单方便,对工人技术水平要求较低,降低劳动强度的同时避免了外购周期长的不利因素,仅需4小时便可实现超薄垫片的加工,较外购加工期降低2-3天。有效解决了机泵检修周期长的问题,保障了装置的平稳运行。此外,工具制作简单,成本低,已全面推广应用于生产,由此可见该项攻关技术成果具有很强的使用性。

参考文献

[1]宋天民.炼油厂动设备[M].中国石化出版社,2009.2.

[2]萧开梓.化工机器安装与检修[M].中国石化出版社,1999.6.

[3]胡安定.石油化工设备维护检修技术[M]. 中国石化出版社,2011.1.

1