武汉市市政建设集团有限公司 湖北 武汉 430023

1 引言

随着我国地下综合管廊建设在城市建设中的大量推广和实施,综合管廊工程的施工质量也是各方关注的重中之重。目前综合管廊工程大多施工战线长,地形地貌地质情况千差万别,各管廊节段结构沉降程度不同,为避免前后两节管廊间受地层不均匀沉降影响而造成的裂缝和保证管廊间的应力传递,因此通过在施工缝处沿管廊外轮廓设置传力杆系统,进而加强管廊施工质量控制。

在现有的管廊传力杆安装工艺中,需要先将传力杆预埋在主体结构侧墙处,再将模板在对应传力杆的位置开孔后进行封模,而后进行混凝土的浇筑;通过前期的施工发现,传力杆安装的过程较为困难,无法有效地对其固定,因此在浇筑混凝土时,传力杆极易受混凝土浇筑及后期振捣的影响导致偏位,传力杆偏位后,封口模板不易拆除,减少了模板的周转率,且传力杆出现上下间距把控不足,锚固长度不均等情况,施工质量难以保证。因此,为了解决这一问题,克服现有传力杆上下间距、锚固长度分布不均及杆件偏位使模板不易拆除等现象,本文提供一种地下综合管廊传力杆安装方法,能够有效提高管廊建设中传力杆的安装质量并有效减少模板的损耗。

2 工艺原理

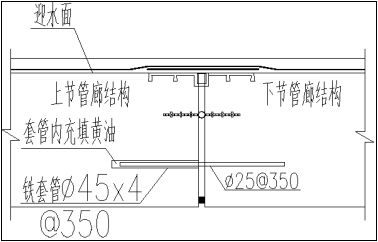

套管预埋式传力杆由定位筋、铁套管和传力杆组成。在安装前,根据设计的传力杆长度要求选取一定规格的铁套管,采用定位钢筋将铁套管按照设计的传力杆间距进行排布并焊牢,并将铁套管内充满黄油,采用胶带将套管封口,避免混凝土浇筑时堵住套管口;焊好的铁套管整体预埋在上一节管廊结构侧墙内,与结构筋进行焊接固定,套管安装完毕,封模后浇筑混凝土。上节管廊结构施工完毕后,可顺利完整拆除模板,撕开套管封口胶带,将传力杆插入预埋的铁套管内,进行下节管廊结构施工。

图2-1 侧墙变形缝传力杆安装示意图

3 施工工艺

3.1 工艺流程

地下综合管廊套管预埋式传力杆施工施工工艺流程图如下:制作铁套管

→铁套管定位及固定→注入黄油并封口→套管架预埋及固定→封模并浇筑混凝土

→拆除模板并去除封口胶带→插入传力杆→进行下节管廊结构施工。

3.2 操作要点

3.2.1 制作铁套管

根据施工图纸的传力杆长度要求,铁套管长度为传力杆长度的1/2,直径为传力杆直径+20mm,壁厚为4mm进行制作,以东湖新城综合管廊工程二期项目为例,设计要求传力杆长1000mm、直径为25mm,因此制作的铁套管规格为长500mm、直径为45mm,壁厚为4mm。

3.2.2 铁套管定位及固定

根据施工图纸的传力杆间距参数,按照设计间距要求,采用两根通长的钢筋将铁套管成列排布,并将铁套管固定焊牢在两根通长的钢筋上,通过该方法,可将每一组套管形成一个整体,铁套管形成整体提高了稳定性,能更好的固定在管廊结构内。

将铁套管排架整体预埋进侧墙结构内时,需确保排架垂直,以保证插入的传力杆与结构侧壁保持平行。

3.2.3 注入黄油并封口

铁套管排布焊接固定完毕后,将铁套管内充满黄油,采用胶带将套管封口,避免混凝土浇筑时堵住套管口,以便后续拆模后,传力杆能顺利插入套管内。

3.2.4 套管架预埋并固定

将封口完毕的套管架竖直安装在上一节管廊结构侧墙内,套管外口位于变形缝处侧墙结构端面,并与结构筋进行多点焊接固定位置。因为已提前将单个铁套管采用定位筋连接形成整体,套管的稳定性得到大大提高,再将套管架多点焊接在管廊结构侧墙的相应位置,套管得到保护,受到外界影响较小,能保证套管不会单个偏移,又因已提前按设计的间距要求进行定位,在固定进管廊侧墙结构内时,每组套管的线型能得以保证,能确保传力杆位置不发生偏移。

3.2.5封模并浇筑混凝土

铁套管安装完毕后进行封模,待该节主体结构各工序施工完成并通过工序质量验收后,浇筑混凝土。

3.2.6拆除模板并去除封口胶带

待主体结构具备拆模条件时,拆除模板,去除铁套管的封口胶带。

3.2.7插入传力杆

因铁套管安装时,外侧套管口安装于变形缝侧墙结构端面处,能直接顶住模板,因此拆模后预埋的铁套管口可直接暴露,只需按序将设计长度的传力杆插入铁套管内即可。

3.2.8进行下节管廊结构施工

安装完成的传力杆上下间距均匀、锚固长度满足设计要求,杆件线型直顺平行于侧墙结构边线,模板拆除时未遭到破坏,可继续循环利用。

上节管廊结构传力杆安装完毕,进行下节管廊结构施工,施工下节传力杆时工序同上。

4 质量控制

4.1 质量控制标准

执行的规范标准及质量控制措施主要参考以下规范:

4.1.1 混凝土结构工程施工规范(GB50666-2011);

4.1.2 混凝土结构工程施工质量验收规范(GB50204-2015);

4.2 质量控制要点

4.2.1 铁套管的规格型号需严格参考设计的传力杆规格进行定制,确保传力杆最终处于两节相邻主体结构之间的长度一致。

4.2.2套管焊接排布的间距为350mm,套管长度为500mm。

4.2.3 每排铁套管之间的间距需严格按照传力杆的设计要求进行固定,确保均匀排布。

4.2.4 铁套管需焊接牢固,否则浇筑混凝土时易因混凝土冲击或振捣导致偏位或者掉落的现场发生。

4.2.5 铁套管内需填充满黄油,确保传力杆插入后处于稳定状态。

4.2.6 黄油采用建筑用固体黄油,套管内确保黄油填满。

5 应用实例

5.1 礼和路(友谊大道~欢乐大道)综合管廊工程

5.1.1工程概况

礼和路(友谊大道~欢乐大道)综合管廊工程,起于欢乐大道,止于友谊大道,全长约2.3km,工程造价3.3亿元。

综合管廊一期采用三舱断面,分别为电力舱、综合舱和热力舱,标准断面尺寸为8.8m*3.6m,基坑平均深度为6.9m。管廊变形缝间距除图中注明外不大于20米,且变形缝不应在管廊节点处设置。变形缝宽30mm,采用闭孔型聚乙烯泡沫塑料板嵌缝。

5.1.2施工情况

礼和路综合管廊工程于2019年4月开工建设,计划2022年6月完工。施工过程中,通过总结归纳,形成套管预埋式传力杆施工并投入实际施工中,在试验段取得较好效果后,项目部将该方法推广至全断面,东湖新城综合管廊工程一期、二期全断面管廊结构变形缝处均采用该套管预埋式传力杆施工方法进行传力杆安装。

5.2 东湖新城综合管廊工程二期

5.2.1工程概况

东湖新城综合管廊工程二期,包括蓝天横路(信和西路~杨春湖路),沙湖港北路(信和西路~绿岛西路),信和西路(蓝天横路~欢乐大道),蓝天路(沙湖港北路~蓝天横路),绿岛西路(沙湖港北路~蓝天横路)五条道路下方综合管廊,全长约4.1km,工程造价7.1亿元。

综合管廊二期采用两舱断面,分别为电力舱和综合舱,标准断面尺寸为6.9m*4m,基坑平均深度为7.9m。管廊变形缝间距除图中注明外不大于20米,且变形缝不应在管廊节点处设置。变形缝宽30mm,采用闭孔型聚乙烯泡沫塑料板嵌缝。

5.2.2施工情况

管廊二期于2020年7月开工建设,计划2022年7月完工。施工过程中,通过总结归纳,形成套管预埋式传力杆施工方法并投入实际施工中,在试验段取得较好效果后,项目部将该方法推广至全断面,东湖新城综合管廊工程一期、二期全断面管廊结构变形缝处均采用该套管预埋式传力杆施工方法进行传力杆安装。

5.3 效果评价

通过推广,礼和路综合管廊工程、东湖新城综合管廊工程二期全断面管廊结构变形缝处传力杆安装质量较好,外观质量较好,管廊实体质量及施工进度受到了监理、业主单位及质监部门的一致好评。