(中国石油化工股份有限公司沧州分公司 河北省沧州市 061000)

摘要:以中国石油化工股份有限公司沧州分公司2万Nm3/h干气制氢装置在2019年4月至2023年7月下的运行数据为基础,分析了不同低负荷运行方案下的能耗变化情况,给出了低负荷运行降低装置能耗的建议措施。

关键词:制氢装置;低负荷;能耗

一、概述

中国石油化工股份有限公司沧州分公司2万Nm3/h干气制氢装置作为全厂重要的供氢装置,为下游用氢装置提供纯度≥99%的工业氢。为提升效益,2019年3月份公司新建40万t/a连续重整装置投入运行,氢气管网过剩,制氢装置运行负荷最低降至33.5%。运行负荷长期低于设计负荷的60%,非常不利于能耗的降低。以制氢装置在连续重整装置开工后,即2019年4月至2023年7月运行数据为基础,分析各项能源项目随节能措施实施后的变化情况,并给出低负荷运行降低装置能耗的建议措施。

二、装置概况

2.1 工艺简介

中国石油化工股份有限公司沧州分公司2万Nm3/h干气制氢装置是由原1万Nm3/h干气制氢装置改造而来。改造后制氢装置设计规模为年产纯度≥99.9%(V)的工业氢2万Nm3/h(以纯氢计),年开工8400小时,相当于年产纯氢1.51万吨。

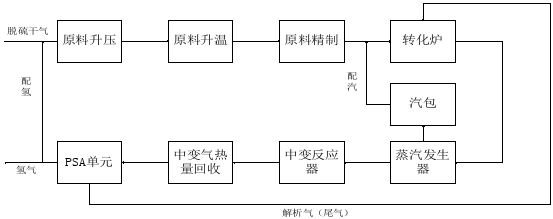

装置采用烃类水蒸汽转化法造气和变压吸附氢提纯的工艺流程,工艺流程图如图1。

图1 干气制氢装置工艺流程图

2.2 能耗组成

干气制氢装置能耗计算公式如下:

![]()

E:能耗,Kgeo/t

i:能源项目单耗

η:能源系数

制氢装置涉及能耗的能源系数如表1所示:

表1 制氢装置能源系数

能源名称 | 电 | 循环水 | 除盐水 | 1.0蒸汽 | 瓦斯 | 3.5蒸汽 | 尾气 |

能源系数 | 0.23 | 0.06 | 1 | 76 | 950 | -88 | 200 |

单位 | kgeo/Kwh | kgeo /t | kgeo /t | kgeo /t | kgeo /t | kgeo /t | kgeo /t |

注:能耗计算方法及各项能源系数均为中石化系统内统一执行标准

由能耗计算公式可知,各能源项目单耗是影响装置能耗的根本,降低单耗就是降低能耗。

三、不同低负荷运行方案

3.1负荷降低基础调节手段

干气制氢装置低负荷运行基础调整负荷手段主要有两种,调整进料量以及降低PSA吸附时间系数(K值)。这两种调整手段具有很大局限性,调整进料量过低将导致转化炉管内通过介质总量(体积)减少,由于制氢装置转化炉炉管共有102根,炉管将会发生较严重的偏流情况,导致部分炉管因通过介质过少而出现超温情况,甚至造成催化剂表面积碳、失活,炉管花斑、红管等现象,一般以装置设计进料流量的60%计装置正常运行的进料最低负荷,当氢气管网需求量过低时,单靠调整进料量无法满足装置低负荷运行需求。降低PSA吸附时间系数(K值)的局限性主要在PSA程序控制,制氢装置PSA为8-1-4程序设计,系统需要基础运行时间进行均压操作,吸附时间系数调整范围设定在0.6-2.0,其中K值越低氢收率越低,当K值降至0.6时,PSA单元无法继续降低氢气产出量。

以上调整负荷手段不仅局限性较大,并且能源消耗较多尤其是PSA单元吸附时间系数(K值)较低时,吸附废气解析气(尾气)的产生量较大,并且尾气氢含量较高(最高可达60%),十分不利于装置节能。

3.2提高装置配汽量

从工艺流程图中可以看到进入转化炉管除经过原料精制的净化原料气以外还有配汽,水蒸汽作为转化反应的反应物,控制较高的配汽量可以提高反应水碳比,从而提高烃类转化率,并且可以避免催化剂积碳结焦。制氢装置低负荷生产时一般会控制较高的配汽量,每提高1t/h的配汽量可以提供1244Nm3/h的转化炉入口流量,是低负荷工况下干气制氢装置普遍使用的调节手段,可以进一步降低制氢装置进料流量。但是配汽流量控制过高又会产生以下问题:(1)增加中压蒸汽和燃料的消耗;(2)造成催化剂钝化。

所以增加配汽量虽可以进一步降低装置进料负荷并避免转化炉管偏流,但是将增加装置中压蒸汽和燃料气的消耗,也不利于装置节能。

3.3提高装置配氢量

从工艺流程图中可以看到进入原料升压的物料除脱硫干气外还有自PSA单元出口来的配氢,配氢应满足2个条件: (1)满足原料中烯烃加氢饱和及有机硫加氢转化为无机硫所需的氢气量; (2)保证至少有10% ( 体积分数) 的氢气量作为转化催化反应的环境。因此在低负荷生产时,则需要加大配氢量,这样能在一定程度上避免物料在转化炉管内因分布不均而造成的偏流,避免转化炉管内的热量不能被及时带走的问题。为此,制氢装置在大修时对配氢线进行了加粗改造,确保在需要时可以提高足够的配氢量,从而进一步降低装置进料流量。

配氢量提高主要存在以下问题:(1)配氢过高可能导致加氢催化剂还原;(2)增加燃料气的消耗;(3)过高的配氢量将会导致烃转化反应转化率降低。但是经过查询虽然氢气比热容更大,但是由于比热容使用介质质量为计算单位,实际上同体积情况下,加热氢气所需的热量比加热蒸汽所需热量更低。由于烃转化反应是体积增大的反应,调整的配氢流量应至少为降低原料流量的三倍,加热氢气所需的热量略高于加热所降低原料的热量,但是由于烃转化反应为强吸热反应,而氢气作为反应产物在此过程中不会再次吸热,所以相较增加配汽的低负荷运行方法,提高配氢相对节能。

图2 能耗变化趋势图

由图2可以看到,2021年4月以前装置低负荷运行工况使用提高配汽量,实现低负荷运行时装置能耗较高,自2021年大修(5-8月涉及开停工及检修等特殊工况)开工稳定后逐步使用提高配氢量实现装置低负荷运行,装置能耗逐步降低并且呈较稳定状态。

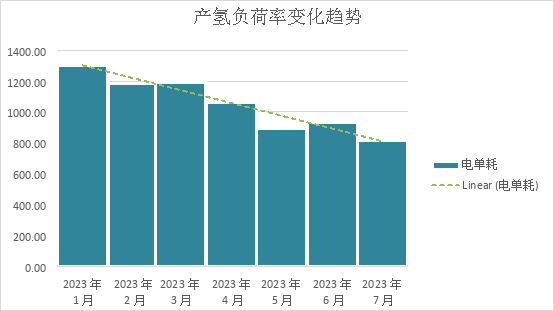

图3 产氢负荷率变化趋势图

由图3可以看到,沧州炼化干气制氢装置大修前后产氢负荷率相对平稳,大修前后无明显差别,可基本排除装置负荷率对能耗变化的影响。

四、低负荷运行工况下其他节能措施

4.1停运外送氢压缩机

表2 装置压缩机设计参数

设备名称 | 介质 | 工艺编号 | 流量m3/min | 功率kw | 节能措施 |

产品氢压缩机 | 氢气 | C7102/A | 10 | 280 | 无 |

C7102/B | 10 | 280 | 无 | ||

C7102/C | 10.3 | 315 | 余隙调节 |

压缩机是装置主要的耗电设备,是降低电耗的关键。干气制氢装置PSA出口压力为2.0MPa,经氢压机C7102/A/B/C升压至3.0MPa后送至氢气管网,由于连续重整装置氢气也并入氢气管网,且连续重整装置氢含量较低,部分对氢气压力要求较低且需要使用纯氢的装置自PSA单元出口处直接引出氢气,其中包括连续重整装置、硫磺装置、聚丙烯装置以及S Zorb装置,共使用氢气约7500Nm3/h,当产氢量小于7500Nm3/h时,C7102/A/B/C外送氢气全部经压机一回一线返回至压机入口。故2023年4月将C7102停运,在装置负荷较高时间断运行。图4是2023年制氢装置电单耗情况,可见4~7月份电单耗呈降低趋势,且比3月份前电单耗降低明显。

图4 装置电单耗变化情况

五、结论

根据干气制氢装置能耗计算公式可知,产氢量对装置能耗有绝对影响,产氢量大幅降低能耗不可避免会升高。通过对比中国石油化工股份有限公司沧州分公司2万Nm3/h干气制氢装置低负荷运行工况下,使用提高配氢量与提高配汽量时的能耗数据,可以看出提高配氢量有足够明显的节能优势。并且在装置低负荷工况下,存在其他类似于停运外送氢压缩机的节能措施,可以进一步降低装置能耗,提高装置经济效益。

参考文献

[1]王辉,常永胜.干气制氢装置低负荷运行时的操作优化[J].石化技术与应用,2012,30(2):156-159

[2]裴曾帅. 制氢装置综合能耗的影响因素[J]. 化工技术与开发, 2016, 6(45):69-71.

[3] 赵洋,张维燕,周景伦.制氢装置低负荷运行的操作优化[J].石化技术与应用,2017,35(2):135-138

作者简介:谭然,助理工程师,大学本科生,从事干气制氢装置工艺技术管理工作。2021年毕业于河北建筑工程学院安全工程专业。联系电话:0317-3552140,E-mail:775225230@qq.com。