深圳市日升质电子科技有限公司518116

摘要:电池的热管理系统是影响电池性能、续航里程、寿命及安全性的关键因素。本文对热管的工作原理和优势进行了介绍,并对热管技术在电池热管理中的应用进行了回顾,经过对其进行了分析和归纳,认为在热管技术的锂离子电池热管理中,仍需在热管传热的优化设计、热管的加热以及热管与相变材料耦合的热管理技术等方面进行深入的研究。

关键词:热管;锂离子动力电池;热管理;优化设计

引言

锂离子电池在大电流、快充快放时,会产生巨大的热源,使其内部温度波动剧烈,且不同部位之间存在较大的温度差,是制约其安全与环境适应能力的重要因素。因此,因此,需要发展一套高效的热管理系统,对锂离子动力电池的温度及各单体间的温差进行控制,因此,必须保证锂离子电池在合适的温度下工作,以改善电池的性能。

根据所使用的传热介质,动力电池常用的热管理措施包括空气冷却、液体冷却和相变冷却。风冷散热技术基于气固换热理论。尽管空气冷却系统结构简单,造价低廉,但是其换热效率较低,均温特性较差。此外,在大容量电池中,由于电池的热负荷大、导热松弛时间长,采用风冷式冷却方式无法满足电池的散热要求。所谓液冷,就是通过与具有高导热性的液体间接或直接接触来实现对其冷却。液体冷却是一种常用的冷却方式,其传热系数高,且能保证电池组的温度均匀性好。但是,由于液冷系统的设计、构造、维护难度大,同时也存在着液体泄漏等安全隐患。相变冷却采用相变材料(PCM)作为传热介质,利用相变材料在相变过程中储存和释放能量的能力,实现动力电池的低温加热和高温散热效果。这确保了电池中每个电池的温度分布是均匀的,并且结构紧凑且灵活。然而,PCM的导热率低,导热性差,容易导致热量积聚。在大电流、极端气候等工况下,电池的热管理效率将大幅下降,甚至出现散热不畅,引发电池过热等安全问题。上述热管理解决方案难以满足大功率锂离子动力电池对热导率、导热率和体积质量的更高要求。热管是一种建立在气液相变原理基础上的高效传热元件,能够迅速、有效地将热能从一处传输到另一处,也就是说,它可以在两个物体之间快速有效地传热。它的热阻低,导热系数高,重量轻,体积小。将风、液两种冷却方式相结合,可实现集中式、高效率的散热,是目前动力电池热管理的一个研究热点。

在对热管工作原理进行分析的基础上,着重分析了目前国内外对热管技术在电池热管理中的应用。最后,通过分析和总结,提出了基于热管技术的电池热管理研究需要解决的关键问题。

1、热管的工作原理

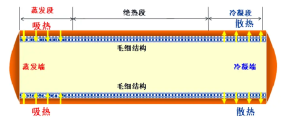

热管是一种具有填充相变介质的密封结构的导热部件。它通过工作介质相变过程中快速传热的特性和热传导原理快速高效地传热。然后,液化的液体通过毛细管力的作用被输送回热管的蒸发段。热管按其构造分为蒸发端(加热段)、绝热段和冷凝端(冷却段),如图1所示。当热管的蒸发段被加热时,该区域吸入芯中的液体工作流体迅速蒸发并吸收热量。蒸汽在小压差的驱动下流向冷凝段,冷却时释放热量,使蒸汽液化,再冷凝成液体;冷凝后的液态工作流体通过抽芯的毛细管力流回蒸发段,然后进行热蒸发。这种传热循环是重复完成的,实现了从热源端到冷源端的传热,达到了散热效果。热管具有导热性好、温度均匀性好、热流密度可变、适应性强、传热方向可逆等优点。热管的结构形式主要有脉动热管、环形热管、烧结热管和扁平热管。

图1热管工作原理示意图

2、基于热管的散热技术

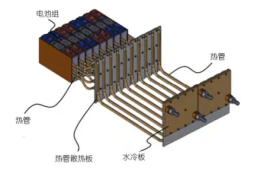

在锂离子动力电池的热管理中,热管技术作为一种散热方式,虽然取得了一定的研究进展,但仍处于实验室研究阶段,很少投入实际应用。Swanepoel等人对用于电池热管理的脉动热管进行了实验,并建立了模拟热管传热速率的理论模型。wu等人将两个带铝肋的热管应用于锂离子电池的热管理系统,实验表明,电池的温度显著降低,电池的表面温差大大减小。Jang等人利用环型重力热管进行了大功率锂离子电池散热实验。实验设置如图2所示。实验表明,当电池的发热量为50W时,每个电池的温度可以保持在50℃以下。Rao等人研究了基于热管的热管理系统对电动汽车电池组的散热效果。热管的蒸发段被放置在各个电池之间,冷凝段被放置于恒温水箱中。研究发现,当电池的热输出小于50W时,电池组的最高温度可以控制在50℃以下。Greco比较了热管冷却和强制风冷在锂离子电池中的应用,结果表明,使用热管时,电池的最高温度为27.6℃,而使用强制风冷时,温度达到51.5℃。Tran等人利用热管对某HEV电池组在稳态和瞬态工况下的散热性能进行了研究。讨论了倾斜角度和冷却条件对热管散热的影响。研究表明,与自然散热器相比,热管冷却方式与空气冷却方式相结合可以将热阻降低30%。Wang等人对热管在极端条件下的分散/加热性能进行了全面的实验研究。研究表明,当电池单体的发热量不超过10W时,电池的表面温度可以保持在40℃以下。Zhao开发了一种将热管与湿式冷却相结合的电池热管理解决方案,并将其热性能与各种散热类型的热管理系统进行了比较。结果表明,采用热管的电池组具有良好的平均温度性能。Ye等人使用热管冷却板对锂电池模块在快速充电状态下的热性能进行了评估和分析。Smith等人提出了一种基于热管技术的电动汽车大功率动力电池热管理系统,如图3所示,由电池组、热管、热管散热板和水冷板组成。在每两个电池之间放置一块铜板,并在铜板中嵌入四根烧结热管。最后,热量由连接在热管冷端表面的液冷板带走。根据虚拟电池模块的控制实验,该系统在400W电池发热功率的条件下,可以将电池温度保持在55℃以下,并具有良好的冷却效果。

图2回路型重力热管的电池散热 图3动力电池热管散热设计方案

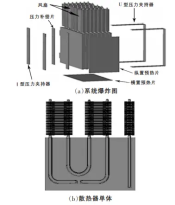

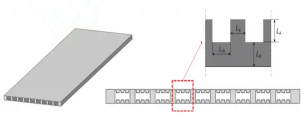

在我国,已有一些学者将热管冷却技术用于动力电池的散热方面做了一定的研究。胡晓峰采用了一种热管式散热装置,该装置是一种由无机材料制成的热管式散热装置,对某汽车锂离子电池组进行了散热研究。在此基础上,采用数值模拟与试验手段,分析并验证不同产热速率与对流状态下的散热效率。有人指出,这种新型太阳能电池的最大工作温度不超过50摄氏度,而且各电池间的温差可控制在5摄氏度以下。曾健等人利用热管技术,设计出一种用于锂离子动力电池的散热器组件。经试验验证,采用该散热模块可有效地降低电池壁温,最大值可降至40℃以下,比无热管理时可降至10℃以上,符合锂离子电池的最优工作温度区间。周海阔等通过有限元计算辅助设计,提出了一种新的热管-翅片-集热器组合散热方案,如图4所示。将加热设备、小功耗电控风机和智能控制技术相结合,实现了一种新型的动力电池热管理系统。最后,对所研制的散热系统进行了有限元数值模拟,并进行了实际充放电实验。姚程宁等人采用微通道热管阵列作为电池热管理系统的导热元件。微通道热管阵列的内部和外部结构如图5所示。他们对它在高热功率密度下的传热特性进行了分析,并对它的等效热导率进行了理论计算,对其通道尺寸对流动和换热的影响进行了优化分析,并对其与主流散热技术的性能进行了对比。研究表明,微流道热管阵列是一种极具优越性的新型热管理技术,可有效解决动力电池的散热与温度均匀性问题。丹聃等将二维导热平板热管装置用于动力电池热管理,并对其在不同热源条件下的热管理进行了试验研究。饶中浩等人设计了一种利用烧结热管作为电池散热的热管理方法。实验结果表明,在50W热负荷条件下,使用烧结热管可以将系统的温度控制在50℃以下,在30W条件下,系统的表面温差不超过5℃。另外,采用烧结热管进行热管理,在不同工况及不同周期试验时,仍能保证系统在一个合理的工作温度范围。罗炜宁提出并设计了一种基于相变材料热管耦合的电池散热系统,研究发现,采用相变层导热管冷却方式,配合散热片及风扇,可使电池堆内温度更低。彭波利用热管散热技术,辅以空气冷却,对锂离子电池组在高放电率下的散热性能进行了实验和数值模拟研究。实验证明,所设计的散热器能够使电池组的最高温度低于45摄氏度,并且保证了各单元间的温度均匀性。李辉设计研究了一种用于锂离子动力电池的热管式散热系统,该系统主要采用热管散热,辅以穿过热管散热片的自然风进行空气冷却。陈维设计了一个由铝板、热管和散热片组成的散热模块,并利用该模块对电池单元进行了2.5摄氏度的放电实验。同时,该模块与空气冷却相结合,对电池单元以2.5摄氏度进行放电实验。最后,将这两组实验的温度变化与密封绝缘条件下放电的结果进行了比较分析,并对电池组盒和散热片的结构进行了优化设计。

图4热管-翅片-集热板组合热管理方案 图5微通道热管阵列内外部结构示意图

总结

电动汽车的电池热管理系统对电池性能、续航里程、电池寿命和使用安全至关重要。热管的导热性和温度均匀性优异,是未来电池热管理系统的重要研究方向。国内外研究人员已将热管技术应用于动力电池热管理系统,并取得了一定的研究进展。然而,随着电动汽车对热管理系统的需求不断增加,基于热管技术的锂离子电池热管理研究仍需在热管传热优化设计、热管加热、热管与相变材料耦合的热管理技术等领域加强。

参考文献

[1]周大翰.动力电池组热管理系统仿真与优化研究[D].沈阳大学,2022.DOI:10.27692/d.cnki.gsydx.2022.000286.

[2]张凯.新能源汽车动力电池热管理系统研究[J].专用汽车,2022(09):18-20.DOI:10.19999/j.cnki.1004-0226.2022.09.006.

[3]胡伟钦.新能源汽车动力电池热管理系统设计[J].机电技术,2022(02):62-64.DOI:10.19508/j.cnki.1672-4801.2022.02.017.

[4]JiaS,PengH,LiuS,etal.Reviewoftransportationandenergyconsumptionrelatedresearch[J].JournalofTransportationSystemsEngineeringandInformationTechnology,2009,9(3):6-16.

[5]SkerlosSJ,WinebrakeJJ.Targetingplug-inhybridelectricvehiclepoliciestoincreasesocialbenefits[J].EnergyPolicy,2010,38(2):705-708.