中国水利水电第九工程局有限公司

摘 要:地下防渗墙是利用各种挖槽施工设备,并借泥浆护壁的作用,在需要进行防渗的部位挖出窄而深的沟槽,然后在其沟槽内浇筑一定量的防渗材料,形成连续的地下防渗墙体,防止墙外的水渗入到墙内,保证透水地基的渗透稳定。防渗墙不仅仅用于水利水电工程的大坝、围堰、水闸和堤防,而且广泛用于大型矿山基坑、各种尾矿坝和工业废渣场及市政工程等方面。本文介绍地下防渗墙在邻近长江的幸福河南站规模为大(2)型,工程等别为Ⅱ等的泵站段地下防渗墙施工中的应用。

关键词:防渗墙;长江;排捞工程

1 工程概述

幸福河南站枢纽位于安徽省望江县华阳镇陶寓村境内,由幸福河向长江的同马大堤桩号 90+060处的排捞工程,全长2.3公里。枢纽工程主要建筑物由引水渠、排涝进水闸、前池、进水池、泵房、压力水箱、 穿堤箱涵、防洪闸及出水渠等组成。工程总装机容量为 13200kW,设计排涝流量机排 96.9m³/s。该泵站等别为Ⅱ等,规模为大(2)型。主要建筑物为 2 级,主要包括排涝进水闸、前池及进水池、泵房、压力水箱、穿堤箱涵等。次要建筑物 为 3 级,临时建筑物为 4 级。泵站、穿堤建筑物及出口防洪闸级别为 2 级。

2 泵站区工程地质

根据勘察成果,泵站区地层分布具有如下特点:场地表层一般覆盖新近堆填土层(Qs)或耕植土层;场地覆盖层主要由第四系全新统(Q4)为主,为长江左岸河漫滩一级阶地,多为冲洪堆积形成;下卧基岩为白垩系上统海形地组(K2h)砾石,属沉积岩。按其岩性、地质时代,成因类型的差异,可分为8个工程地质层。

(①1层)杂填土层(Qs):该层层底深度 0.4~1.8m,层底标高 9.77~20.54m,层厚 0.4~1.8m。(①2层)素填土层(Qs):该层层底深度 0.4~6.5m,层底标高 9.46~15.64m,层厚 0.4~5.9m。(①3层)耕植土层:该层层底深度一般 0.5m,层底标高9.69~14.39m,层厚一般0.5m。

(②1层)砂壤土:该层层底深度 0.7~8.7m,层底标高 8.79~13.06m,层厚0.2~2.4m。(②2层)淤质粉质黏土:该层层底深度2.0~4.5m,层底标高 8.72~11.66m,层厚0.6~1.5m。(②层)粉质黏土:该层层底深度1.4~13.0m,层底标高6.94~11.71m,层厚 0.7~6.0m。

(③层)该层层底深度6.1~15.4m,层底标高-3.82~7.76m,层厚0.7~14.3m。(③1层)粉细砂:该层层底深度5.5~10.5m,层底标高0.13~5.78m,层厚0.4~3.9m。(③2层)砂壤土:该层层底深度6.5~11.7m,层底标高0.71~7.86m,层厚 0.8~2.4m。(③3层)粉质黏土:该层层底深度3.5~6.0m,层底标高6.52~7.88m,层厚0.5~1.9m。(③4层)粉质黏土夹粉细砂:该层层底深度7.0~17.1m,层底标高-5.11~7.38m,层厚0.7~7.3m。

(④层)粉细砂:该层层底深度7.7~33.3m,层底标高-14.01~7.36m,层厚0.7~18.8m。

(⑤1层)粉质黏土:该层层底深度10.0~25.2m,层底标高-11.4~4.54m,层厚1.4~3.3m。(⑤2层)粉质黏土夹粉细砂:该层层底深度12.7~35.9m,层底标高-17.82~2.66m,层厚0.6~20.9m。

(⑥层)细砂:该层层底深度37.7~38.7m,层底标高-24.84~-23.18m,层厚7.8~13.7m。(⑥1层)粉质黏土夹粉细砂:该层层底深度 21.6~31.6m,层底标高-17.36~-8.88m,层厚0.6~3.8m。

(⑦层)砂砾石:该层仅 CZ6 钻孔揭穿,层底深度42.6m,层底标高-27.28,层厚 4.1m。

(⑧层)砾岩:该岩层分布场地下部,仅CZ6 钻孔揭示,钻孔揭示深度范围内岩体一般呈强风化状态,一般呈红白、紫红色,岩芯一般呈短柱状,局部风化较完全呈胶结状砾质壤土状,属较软岩。该层钻探深度范围内未揭穿。

3 防渗墙施工

3.1 施工方法及施工工艺

根据该工程泵室段地质情况,采用液压抓斗成槽,膨润土泥浆护壁,泵吸反循环法置换泥浆清孔,防渗墙采用商品混凝土,直升导管法浇筑水下混凝土,接头管法进行一、二期槽段连接。防渗墙施工工艺见图1。

图1 防渗墙施工工艺流程图

3.2 施工设备的配置

成槽设备采用上海金泰工程机械有限公司履带式SG50A液压连续墙抓斗机,额定功率266KW,主机重量72T,抓斗重量14~25T,成槽宽度0.3~1.5m,最大成槽深度75m。起吊设备采用中联履带式ZCC100起重机,发动机功率为199KW。

拨管设备采用BG600液压拨管机。泥浆搅拌设备选用ZJ800型旋流立式高速搅拌机,高速搅拌机主要由搅拌罐、高速泥浆泵、电机、管路和阀门等组成。

3.3 泥浆要求及固壁

本工程采用膨润土泥浆,泥浆起固壁、冷却、携带及悬浮岩屑等作用。膨润土泥浆初步配合比为水1000L、膨润土30~55kg。施工前应根据设计和施工要求、施工条件确定固壁泥浆的种类和性能指标,完成泥浆配合比试验、选择工作。膨润土浆液性能指标见表1。

表1 膨润土浆液性能指标

项目 | 各阶段性能指标 | 试验仪器 | |

新制 | 供重复使用 | ||

密度(g/m3) | 1.03~1.08 | <1.18 | 泥浆比重秤 |

漏斗黏度(g) | 35~55 | 32~70 | 马氏漏斗 |

PH值 | 7.5~10.5 | 8~11 | PH试纸或电子PH计 |

现场膨润土泥浆性能指标 | |||

指标使用阶段 | 密度(g/m3) | 漏斗粘度(g) | 含砂量(%) |

浇筑前槽内泥浆 | ≤1.15 | 32~50 | ≤4 |

根据图1防渗墙施工工艺流程图可知,泥浆固壁从成槽施工至水下混凝土浇筑和拔管施工,固壁的泥浆面都应保持在导墙顶面以下0.3~0.5m。

3.3 试验槽段施工

防渗墙施工前,在防渗墙轴线附近完成了试验槽段的施工,取得有关造孔、成槽、泥浆固壁、墙体混凝土浇筑、接头管拨起等施工工艺及参数。

试验槽段的导向墙为0.3m厚的矩形钢筋混凝土,长度6.0m,槽宽0.7m,墙深1.5m,导向墙顶面高程为9.5m,挖槽深度40m,水下混凝土浇筑高度35m。

3.4 防渗墙成槽施工

3.4.1 防渗墙形式及施工平面布置

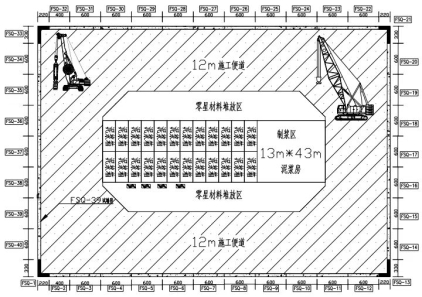

C25的防渗墙在泵站的前池和进水池基础范围四周形成68.4×48.6m封闭的矩形,防渗墙厚0.6m,防渗墙总长234m。防渗墙开挖平均深度为39m,防渗墙浇筑高度为32~38m,有6~11m的空墙段。

施工平台和泥浆站都布置在防渗墙封闭的矩形区域内,施工平台高程为9.5m,施工平台内设12m宽的循环施工便道。

供防渗墙使用的泥浆站,在现场施工平台上采用了20个6×2×2.2m集装箱组合成为泥浆池系统,减少了泥浆池的开挖和保证防渗墙周边土体的稳定性,起到了保护环境,文明施工的要求。施工平面布置见图2。

供防渗墙使用的泥浆站,在现场施工平台上采用了20个6×2×2.2m集装箱组合成为泥浆池系统,减少了泥浆池的开挖和保证防渗墙周边土体的稳定性,起到了保护环境,文明施工的要求。施工平面布置见图2。

图2 施工平面布置图

3.4.2 槽段的划分及成槽顺序

防渗槽共划分为40个槽段,其中2个4m长的槽段,4个转角为5.5m长的槽段,34个6m长的槽段,并在现场进行各槽段和标高的标定。将40个槽段划分一期和二期进行施工,一期先挖偶数段,二期挖奇数段。一期开挖时,采用跳挖法施工,即本槽段开挖完成后,至少要隔3个槽段挖下一个槽段。

3.4.3 每个槽段的施工方法

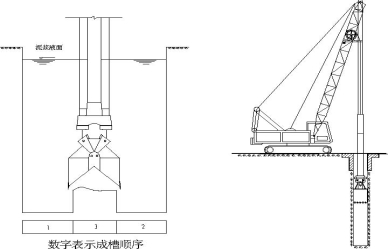

针对项目地质特点和槽深情况,拟采用“纯抓法”的成槽工艺,即采用“三抓法”施工,先抓槽段两侧主孔,两侧主孔挖至距设计槽底深度后,再挖中间副孔到设计槽底(见图3)。

图3 三抓法

3.4.4 槽孔建造及清孔

槽孔建造设备采用履带式SG50A液压抓斗成槽机,为保证开挖的垂直度,可通过成槽机操作室显示仪表情况进行纠偏。槽孔建造时,固壁泥浆面应保持在导墙顶面以下0.3~0.5m。当孔深接近设计深度时,密切注意成槽过程中的土样,对照设计勘探资料对所遇到的地层土样比较,并填写地层的分层深度、取样时间等标签,标签填写好后装袋保留。终孔孔壁应平整垂直,孔底不应有梅花桩、小墙等,终孔验收项目(见表2),验收合格后方可进行清孔换浆工作。

表2 终孔验收项目表

序号 | 检验项目 | 检验方法 | 质量标准 |

1 | 槽口中心 | 现场测量 | ±3cm |

2 | 终孔深度 | 测绳 | 不小于设计深度 |

3 | 孔斜率 | 超声波 | 不大于0.4% |

4 | 槽孔宽度 | 抓斗斗体宽度 | 满足设计深度 |

清孔换浆采用抓斗捞取厚渣,后用泵吸法换浆,清孔换浆结束后1h,在槽孔底部0.5~1.5m部位取样,进行泥浆试验。清孔后孔底淤积厚度不大于100mm,泥浆指标满足表1的要求。

对于二期槽段的清孔时,因一期槽段在浇筑水下混凝土拨出接头管后,在一二期槽段的连接处形成半圆形的混凝土凹槽,在二期槽孔开挖施工时,容易在这凹槽内形成泥皮,影响二期混凝土与一期混凝土之间的有效连接,所以在对二期槽孔的清孔时,用钢丝刷子固定在成槽机抓斗侧面,制作成刷壁器,通过调整抓斗开口大小的方法使刷子对接头孔孔壁进行施压,在此过程中,利用提升抓斗带动刷子上下移动,由孔底至孔口进行往返运动,从而达到对孔壁进行清洗的目的。接头孔壁洗刷的结束标准是钢丝刷上基本不带泥屑,并且孔底淤积不再增加。

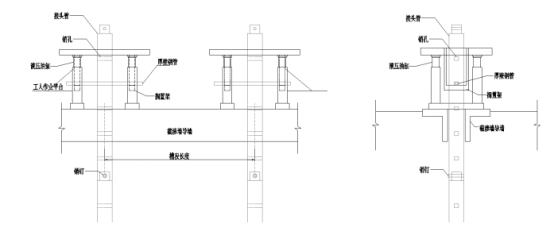

3.4.5 下设接头管

对于一期槽孔开挖完成并通过对终孔、清孔检验合格后,要在槽孔的两边用ZCC100起重机吊放接头管,接头管的直径为Φ580mm,接头管安放要垂直,并下放到槽孔的底部。接头管下设完成后,应将接缝的位置准确标记在导墙上,并重新测量孔底淤积厚度,如果超过100mm须再次清孔。

3.4.6 混凝土浇筑

混凝土防渗墙采用C25混凝土结构,抗渗等级W8,墙厚度为0.6m。水下混凝土入孔坍落度为180~220mm,扩散度应为340~400mm,初凝时间不小于6h,终凝时间不宜大于24h。因挖槽深度大于实际混凝土浇筑的深度,形成6m~11m深的空墙段,为防止坍孔,保证二期槽孔开挖的安全性,在一期槽孔永久防渗墙浇筑完成后,换成C15混凝土继续浇筑到导墙顶面以下1m的位置。

混凝土罐车送料入卸料仓,直升导管法浇筑水下混凝土,导管直径为Φ250mm。混凝土浇筑前,导管内应放入可浮起的隔离球。每个槽孔采用两套导管浇筑,两导管之间间隔为3m,导管底口距槽底控制在150~250mm范围内。导管进入混凝土的最小深度不宜小于2m,最大深度不宜大于6m。混凝土必须连续浇筑,混凝土面上升速度不应小于2m/h。至少每隔30min测量1次槽孔内混凝土面深度,每隔2h测量1次导管内混凝土面深度。混凝土终浇高程应高于设计规定的墙顶高程0.5m。

在每个槽孔混凝土浇筑量的1/6、3/6、5/6时应分别做现场坍落度试验,并取混凝土试块,每组试块应按规范要求制作、养护、确认达到28天龄期后做室内检测试验。取样数量应满足抗压、渗透系数的试验要求。

3.4.6 拔出接头管

拨管设备采用采用2台BG600液压拨管机(见图4),接头管起拔时间根据混凝土初凝时间及现场试块的初凝情况确定,一般在混凝土浇筑3~4小时开始起拔,初次拔高10cm,以后每隔20~30分钟拔动一次,每次幅度不大于30cm,待混凝土浇筑完成达4~6小时,即混凝土达到初凝后,逐步全部拔出接头管。因在拔管时,会形成空洞,必须及时用泥浆充填,以防止混凝土或覆盖层的坍塌。

图4液压拨管机

4 质量检查和施工记录

防渗墙施工的质量检查和施工记录贯穿整个施工过程,防渗墙施工的质量检查包括工序质量检查和墙体质量检查。工序质量检查包括槽孔建造的终孔质量检查、槽孔的清孔质量检查、混凝土浇筑质量检查、墙体材料检查,每道工序经施工单位三检后报经监理工程检查合格后,才能进行下道工序施工。墙体质量检查应在成墙后28d进行,采用钻孔取芯和注水试验的方法。

施工记录包括“防渗墙工程抓斗挖槽班报表”、“导管下设及开浇情况记录表”、“混凝土浇筑孔内混凝土面深度测量记录表”、“混凝土浇筑导管拆卸记录表”、“混凝土浇筑指示图及浇筑过程记录表”、“防渗墙接头管下设记录表”、“防渗墙接头管起拔记录表”、“防渗墙造孔质量检查记录表”、“防渗墙清孔质量检验记录表”、“防渗墙单孔基岩面鉴定表”、“防渗墙造孔清孔检查合格证”、“混凝土防渗墙竣工图”。

5 特殊情况的处理

5.1 槽壁塌孔

本项目施工区域内地下水位较高,根据项目地质勘测报告,上层滞水的高程为10.2~12.3m,承压水的高程为8.1~8.4m,地下渗流量大,防渗墙成槽施工时易发生塌孔问题,对防渗墙施工影响大。

槽内泥浆液面应保持在导墙顶面以下0.3~0.5m,且至少高于地下水位1m以上,采用井点降水等方法降低施工区的地下水位,减少地下水对防渗墙侧压力的影响。调整施工泥浆配合比,加大泥浆密度。同时,成槽施工时槽壁附近应尽量避免荷载和设备对槽壁产生附加应力,并减少设备振动,避免由于外力导致槽壁塌孔的情况发生。

5.2 槽段接头施工缝质量控制和渗水处理措施

当一期槽段浇筑混凝土后,需要拔除接头管,在一期和二期槽段的连接处存在一条竖向施工缝,施工缝连接不好容易导致出现渗漏现象。

防止接头施工缝渗漏的方法,在一期槽孔施工时,一是接头管的下设应安设到槽底,固定牢固,避免倾斜。二是接头管安装完成后,要用抓斗和泵吸法将槽底的沉渣和泥浆进行二次清理。在二期槽孔开挖到位后,一是用抓斗和泵吸法将施工缝处的沉渣和泥浆进行清理,二是用刷壁器洗刷一期槽孔混凝土孔壁的泥皮后,以刷子上其本不带泥屑作为合格条件。三是刷壁结束后,再次用抓斗和泵吸法清除一期混凝土壁与槽底连接处的沉渣。最后用超声波检测混凝土槽壁,确保槽壁不存在较多泥皮的情况。

防渗墙成墙施工完成后,应对墙身完整性进行检查,采用钻孔取芯和注水试验的方法,如防渗墙接头有渗水的问题时,在渗水处的外侧施作3根φ800mm高压旋喷桩进行补强,高压旋喷桩搭接厚度为20cm。如防渗墙墙身出现夹泥层或墙身断裂等问题时,在出现问题的防渗墙外侧重新加设一段防渗墙,加设的防渗墙应覆盖问题区域再向两侧延长各3m,并在原防渗墙和加设的防渗墙两侧端头处施作三根φ800mm高压旋喷桩进行加固止水。

作者简介:白粒盟(1983—),男,湖南常德人,高级工程师。项目经理,从事房建、市政工程项目施工管理工作。

作者单位:中国水利水电第九工程局有限公司 邮政编码:550001

联系方式:18275058772 邮箱:43538054@qq.com