大唐保定热电厂 河北省保定市 071051

一、烟尘数值异常时的运行情况:

针对烟尘数值高问题,首先对在线设备进行排除,检查无异常,排除在线设备故障问题。同时结合机组生产运行数据,查看当前运行参数,进行统计分析,归纳得出:

(一)机组烟尘数值随负荷上升而下降。

(二)机组烟尘高与浆液密度无明显逻辑关系。

(三)近期因长期4台泵运行,得出机组烟尘高与喷淋层数无明显逻辑关系。

(四)机组烟尘实测高,因净烟气氧量折算造成折算值超5mg/m3。

(五)机组烟尘高与除雾器冲洗无明显逻辑关系。

二、烟尘数值异常的分析方向:

(一)CEMS在线设备上的测量计算公式方面的影响

(二)环保设备设施和CEMS在线表计等方面的影响

(二)环保设备设施和CEMS在线表计等方面的影响

三、最终确定烟尘数值偏大的几种可能性分析

(一)不同湿度对标干值和折算值的影响:

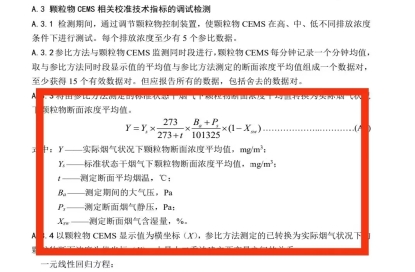

实测值和标干值计算公式

上图为实际烟气颗粒物和标干烟气颗粒物关系:

如含湿量为16%时(取样口烟道处的含湿量会更高):实测值=标干值1*273/(273+52)*(101325+600)/101325*(1-16%)=标干值1*0.84*1.006*0.84=标干值1*0.71

如含湿量为7%时(取样口烟道处的含湿量会更高):实测值=标干值2*273/(273+52)*(101325+600)/101325*(1-7%)=标干值2*0.84*1.006*0.93=标干值2*0.79

![]() 假设实测值为定数3;标干值1=3/0.71=4.23

假设实测值为定数3;标干值1=3/0.71=4.23

标干值2=3/0.79=3.79

可见:湿度高低将造成标干值约0.44mg/m3的偏差

标干值和折算值计算公式:

标干值和折算值计算公式:

折算值1=标干值1*(21-6)/(21-9)=4.23*1.25=5.29

折算值2=标干值2*(21-6)/(21-9)=3.79*1.25=4.74

氧量折算再次放大湿度影响偏差。

得出:湿度、氧量,均会对烟尘颗粒物测量造成较大影响。

相对湿度和绝对湿度影响因素众多,不好实现运行调控烟气湿度,具体如下:

1.脱硫净烟气相对湿度和绝对湿度均随空塔气速增大先急剧降低,空塔气速由2.5提高至2.9 m/s时,脱硫净烟气相对湿度和绝对湿度分别由88%、82.2g/kg 降至52%、57.3g/kg,随后趋于相对平缓。

2.液气比由5增至20L/m3有利于提高脱硫净烟气的相对湿度和绝对湿度,可分别由39%、46.4g/kg提高至91%、84.3g/kg,且相对湿度的提高幅度明显高于绝对湿度提高幅度。

3.脱硫净烟气的相对湿度、绝对湿度以及温度均随脱硫液温度升高而迅速提高,但相对湿度的增加幅度较绝对湿度增幅相对减弱,液气比为15L/m3时,脱硫液温度由25℃升至60℃可使脱硫净烟气相对湿度、绝对湿度、温度分别由54%、25.9g/kg、42℃提高至85%、8.5g/kg、56℃;并且脱硫液温度升至40℃后,净烟气相对湿度趋于平缓。

4.脱硫液温度保持不变时,脱硫净烟气的绝对湿度和温度均随塔进口烟气温度升高而先显著提高,随后趋于平缓;而相对湿度随塔进口烟温提高稍有降低;脱硫塔进口烟气相对湿度增加可使脱硫净烟气的温湿度均先急剧提高,而后趋于平缓。

5.采用喷淋塔时,为获得较高的脱硫净烟气相对湿度,空塔气速应低于2.5 m/s,液气比高于15L/m3,脱硫液温度约50℃,脱硫塔进口烟气相对湿度高于15%,塔进口烟气温度低于110℃,同时仍可保证较好的脱硫效果。

此处湿度既不是相对湿度,也不是绝对湿度,但可参考以上影响因素,运行调整湿度的难度较大。不予考虑。

(二)因机组机组烟尘颗粒物随机组负荷上升而下降,可证明除尘器运行正常,如果除尘器设备发生故障,负荷的增加必然导致烟尘排放数值增大。

(三)烟气中的雾滴对烟尘颗粒物的影响讨论分析

湿法脱硫塔中雾滴的产生,目前常用的各种脱硫塔中,喷雾塔产生的雾滴直径较小,且小直径雾滴占总雾滴的比例较大,雾滴直径范围2000~3000um,雾滴直径多为2900um左右。理论上讲,脱硫后的烟气中不应携带太多太细的雾滴,但实际烟气中却带有大量的小液滴(<200um),主要原因:1)喷嘴产生的细小液滴;2)热烟气与液体的解触过程中蒸发,最小直径可小至1um;3)烟气冷凝,一般1um以下;4)雾滴碰撞或障碍物撞击;5)除雾器冲洗得到的;6)以飞灰为中心而凝结成的气溶胶。

石灰石-石膏法脱硫工艺多采用喷淋塔结构,含尘烟气与雾化的脱硫浆液逆向接触,通过浆液的洗涤作用,可协同脱除烟气中的飞灰颗粒物和其他微量有害物质,同时存在脱硫产物结晶析出、脱硫浆液雾化、蒸发夹带过程,脱硫过程中会产生新的细微颗粒,导致脱硫净烟气中细颗粒物浓度反而有可能增加,且物性发生显著变化。通过分析脱硫出口颗粒物组成发现,飞灰、石膏组分、脱硫浆液蒸发形成的固体微粒分别占

40%、10%、50%。

当脱硫塔内烟气流速不均、过高时,净烟气中石膏浆液夹带量显著增加。随着烟气流速的增加,液滴惯性力增大,有利于液滴的分离,但当速度大于临界值时,又会产生二次夹带。

脱硫浆液的雾化夹带是导致石灰石-石膏法脱硫过程中细颗粒物排放特征发生显著变化的主要原因。脱硫净烟气中雾滴粒径与喷嘴的雾化效果有关,主要集中在20μm以下,雾滴含固量为脱硫浆液的20%~40%。脱硫操作参数如空塔气速、液气比和浆液浓度对脱硫净烟气中的雾滴夹带量存在显著影响,适当降低空塔气速、液气比及浆液浓度,优化喷淋工艺如增加喷淋层、合理布置脱硫喷嘴,能够有效抑制浆液夹带作用,进而降低脱硫净烟气中细颗粒物的排放浓度。

1.脱硫浆液雾化夹带特性及其与细颗粒物排放的关系

(1)典型工况下浆液夹带与细颗粒物排放的关系:脱硫浆液雾化形成粒径不同的液滴,与烟气逆向接触后部分细小液滴被烟气夹带出塔外。由于脱硫浆液液滴中含有一定量的悬浮颗粒物(如石膏晶粒)和可溶盐分,从而导致脱硫后细颗粒物物性发生变化。激光粒度分析仪测得脱硫净烟气中液滴固体的粒度明显小于脱硫浆液的固体粒度,平均粒径分别为6.51μm和14.35μm。根据结果,脱硫净烟气中液滴粒径主要集中在20μm以下,较大液滴在上升过程中由于重力作用沉降,细小液滴经过后期除雾器的除雾作用,液滴进一步破碎、减小,致使其含有的固体颗粒多数为亚微米级细颗粒物,液滴中的固体粒度明显小于脱硫浆液的固体粒度。

(2)浆液夹带及细颗粒物排放与浆液浓度的关系:浆液浓度对脱硫过程中浆液的雾化夹带特性有一定的影响,通常工业脱硫装置中浆液浓度为5%~20%。随着脱硫浆液浓度由10%(密度1050mg/m3)增加至20%(密度1150mg/m3),喷嘴雾化形成的液滴的平均粒径有所增加,粒径在15μm以下的液滴数量明显减少,大于15μm的液滴数量略有增加。这是因为随着浆液浓度增加,液体黏度变大,喷嘴在一定压力下对浆液的破碎效果降低,使得液滴雾化粒径增大。脱硫净烟气中微米级液滴数量百分比增加,尤其是5μm以下的液滴数量百分比显著增加,这是由于雾化液滴的平均粒径随着浆液浓度的增加而增大,较大液滴不易随烟气夹带出脱硫系统,净烟气中微米级液滴数量进而增加。随着浆液浓度由10%增至20%,脱硫净烟气中细颗粒物数量浓度明显增加,增长率21.8%。这是因为浆液浓度增加,液滴中固体含量增加,在同样的烟气夹带蒸发条件下,析出更多的细颗粒物,造成脱硫出口烟气中细颗粒物浓度上升。

(3)浆液夹带及细颗粒物排放与喷淋层数的关系:一层喷淋与二层喷淋对比,喷淋增加时,液滴变大,较大的液滴不易被烟气夹带,进而脱硫净烟气中细小液滴所占的比例增加,粒径较大的液滴数量百分比下降。增加喷淋层数不仅可以提高SO2的脱除效率,同时还可以减少液滴夹带及细颗粒物的排放。

2.脱硫操作条件对浆液液滴夹带及细颗粒物排放的影响

(1)空塔气速的提高,加强了对脱硫浆液滴的夹带作用,细小液滴破碎作用增强,从而结晶析出更多的微米级浆液液滴和细颗粒物,亚微米级的细颗粒物数量变化尤为明显。

(2)液气比增大时,液体压力增加,脱硫浆液喷淋量增加,增大了气液两相的相对速度,从而加强了气体对液滴的破碎效果,产生更多的细小液滴,这些浆液液滴容易随烟气夹带出脱硫系统,造成细颗粒物数量浓度的增加。因此在保证脱硫效率的前提下,适当降低液气比可降低脱硫净烟气中细颗粒物的排放浓度。

3.优化除雾器设计和喷淋工艺降低脱硫浆液夹带及细颗粒物排放

(1)喷淋层与除雾器的距离对脱硫浆液滴夹带和细颗粒物排放的影响:某燃煤电厂由于燃用煤种发生变化,脱硫入口SO2 质量浓度从4.5g/m3升高到6g/m3,通过增大脱硫石灰石浆液循环量的方式满足排放要求,由于喷淋浆液增多,进除雾器的烟气携带的浆液液滴量增多,超过除雾器除雾能力(浆液液滴质量浓度不超过15g/m3),导致运行过程中存在周期性的除雾器阻力上升和结垢现象,造成除雾器局部坍塌。通过增大除雾器冲洗水量和减小进入除雾器的浆液液滴量的方法能够有效避免此问题再次发生。然而大量增加除雾器冲洗水会导致脱硫水平衡难以维持,因此,减少进入除雾器的浆液液滴量成为缓解高硫煤电厂的除雾器阻力上升和结垢现象的有效手段。

常规的屋脊式除雾器因捕捉原理制约,难以捕获粒径小于15μm的细小液滴。

除雾器自身的性能取决于烟气流速。合理的烟气流速是除雾器高效运行的关键,过低的烟气流速导致液滴的惯性降低,液滴的逃逸量增加;在过高的烟气流速下,能够携带更大尺寸的液滴,到达除雾器入口液滴质量浓度增加,同时在除雾器本体内被二次携带的液滴量也 增加。除雾器对液滴的分离也有极限,这种极限是由液滴极限尺寸来定义,小于极限尺寸的液滴只能部分被分离。所有大于极限尺寸的液滴理论上可被100%分离,同时极限尺寸取决于除雾器自身的型式和烟气流速。行业内一般以小于

增加。除雾器对液滴的分离也有极限,这种极限是由液滴极限尺寸来定义,小于极限尺寸的液滴只能部分被分离。所有大于极限尺寸的液滴理论上可被100%分离,同时极限尺寸取决于除雾器自身的型式和烟气流速。行业内一般以小于

20μm的液滴质量浓度进行指标控制,各种型式除雾器的理论运行效率均在99%以上。

除雾器距离喷淋层高度的增加能够有效降低进入除雾器的浆液液滴量。当喷淋雾化粒径为2000μm,除雾器距离喷淋层高度从2.0m 增加至3.0m时,进入除雾器的浆液液滴质量浓度从25 g/m3 降低至 14 g/m3,降低了44%,能够达到除雾器除雾能力。

喷淋浆液喷淋雾化粒径的增大能够有效降低进入除雾器的浆液液滴量。当除雾器距离喷淋层高度保持在2.0m,喷淋雾化粒径从2 000μm增大至2500μm时,进入除雾器的浆液液滴质量浓度从23g/m3降低至10g/m3,能够达到除雾器除雾能力。

(2)喷嘴优化对脱硫浆液滴和颗粒物排放的影响:由于较大的液滴不易被烟气夹带,因此为减少脱硫塔出口的液滴含量,在上层布置浆液雾化粒径较大的实心锥喷嘴,上层布置实心锥喷嘴时,脱硫浆液雾化液滴的粒径增大,较大的液滴难以被烟气夹带,使得脱硫净烟气中液滴的数量减少,细颗粒物的数量浓度降低。

综上所述,主要结论如下:

1.脱硫浆液经喷嘴雾化后所形成的液滴数量浓度粒径分布范围为0~460μm,峰值出现在10μm左右,段面内液滴粒径随轴向、径向距离的增加而增大,喷淋层的增加及浆液浓度的提高,有利于雾化液滴平均粒径的增大。

2.脱硫净烟气中液滴粒径主要集中在20μm以下,且粒径越小逃逸率越高,雾滴含固量为脱硫浆液含固量的20%~40%,细颗粒物排放浓度随着脱硫净烟气中液滴的夹带量增加而增加,液滴中固体颗粒的粒度明显小于脱硫浆液的固体粒度。脱硫净烟气中10μm以下的液滴数量及细颗粒物浓度随着空塔气速、液气比及浆液浓度的增加而明显增加。

优化除雾器和喷淋布置在一定程度上可减少液滴夹带作用及细颗粒物的排放。增加喷淋层数、增加喷淋层与除雾器的距离、合理布置喷嘴如上层布置雾化粒径较大的喷嘴类型,能有效地降低脱硫浆液的夹带作用,减少细颗粒物的排放。

四、烟气雾滴中的铵盐对烟尘颗粒物的影响讨论分析

2022年1-8月份尿素用量 | ||

月份 | 理论值 | 实际值 |

2022.1 | 285.38 | 318 |

2022.2 | 240.17 | 320 |

2022.3 | 185.07 | 244.1 |

2022.4 | 86.18 | 137 |

2022.5 | 129.97 | 139.8 |

2022.6 | 153.99 | 155 |

2022.7 | 153.99 | 150.57 |

2022.8 | 228.87 | 230 |

合计 | 1463.62 | 1694.47 |

注:理论耗量=0.6657×〔氮氧化物排放量/(1-脱硝综合效率)-氮氧化物排放量〕综合效率取95.5% | ||

根据计算可得尿素使用量肯定存在过量问题,吸收塔内存在大量铵盐在塔内循环,脱硫雾滴中存在铵盐成分,但是CEMS分析仪加热温度达280℃,因铵盐受热分解,此处忽略过量喷氨的影响。

五、检修期间解决办法:

根据以上分析结果,我们把问题重点放在了除雾器设备检查上。2023年4月供暖期结束后,对除雾器进行系统检查,发现除雾器结构严重,冲洗效果差。

现场检修前照片:

根据以上检查结构,分析得出因除雾效果不佳造成了烟气中浆液液滴去除率低,影响粉尘颗粒物的监测,造成实际测量值偏高。结合检查情况对管束式除雾器进行冲洗水管的更换,恢复冲洗效果;同时更换屋脊式除雾器,对冲洗水管道进行加固。

现场检修后照片:

六、机组检修后运行情况分析结论:

(一)根据修后运行参数分析,可得出机组烟尘数值随负荷无明显变化。

(二)根据修后运行参数分析,可得机组烟尘数值与浆液密度无明显逻辑关系。同理可分析得与运行的泵的数量(喷淋层数)等因素无明显逻辑关系。

(三)根据修后运行参数分析,恢复除雾器冲洗效果后,增加除雾器冲洗频次可稳定控制烟尘数值,可得机组烟尘数值与除雾器有逻辑关系。

综上所述,经过检修期间对除雾器的处理,机组启动后烟尘数值异常问题得到了解决。同时脱硫塔除雾器增加了冲洗频次,净烟气湿度却由原来的13-16%降低到目前的6-8%,可见经过更换屋脊式除雾器治理工作提高了除雾器的除雾效率,有效降低了净烟气的湿度。进一步降低了湿度对烟尘折算值的影响。同样也对文章前边的分析推论进行了验证。