云南电网有限责任公司昆明供电局 云南昆明650000

摘要:本文论述了高压开关的液压碟簧弹簧操作机构断路器的常见故障,对解决办法进行分析讨论,主要从液压碟簧机构频繁打压方面、压力信号高精度检测,同时结合电网运行维护中常见的检修项目开展研究讨论,提出相应的优化方法,从而探讨提高电网运行稳定性的创新方法或是装置。

关键词:液压碟簧机构;断路器;研究应用;压力信号

引言

液压碟簧操作机构断路器主要应用于220千伏及以上高电压等级中,检修人员在对此类断路器开展维护检修时,需要从设备外观、动作性能、机械特性、信号核对、一次二次元器件检查等等维护项目,以高精度的要求保证设备的功能性能及健康度。最后检查密封、清洁等同样能有效保证断路器的稳定运行及电网的安全稳定运行,对电网的可靠性提供了高质效的提升。从液压操动机构的发展来看,液压操动机构已成为国内外的发展趋势,液压操动机构广泛应用于高压、超高压以及特高压领域。液压碟簧机构不仅设计紧凑,减少更多的接触面和密封面,同时提高的断路器动作的平稳性和可靠性,保证液压碟簧机构实现操作动能大、尺寸小巧、便于操作等等,同时不易产生大量油污,但是有很强的操作功。

1、液压碟簧机构频繁打压原因分析

液压碟簧机构设有很多压力信号节点,当断路器动作或是液压降低时,都会触发电机开始打压,其原理是通过控制行程开关的常开常闭节点的通断,控制储能电机启动停止来打压,同时对应着各个压力信号值,做出动作或发出信号。通过观察打压的计数器或是后台报文,就可以清楚该断路器定期的打压次数,来判断是否存在频繁打压。常开的造成频发打压的原因有:

(1)外漏。

最常见的外漏是通过低压油箱的接头密封面、油箱各个密封面、滤油装置、打压的油泵等等连接密封面,由于接触面存在毛刺、接触不光滑等问题,导致液压油泄露。此外,像压力组件活塞杆等处密封圈损坏和固定密封位置的损坏同样会导致外漏,液压油外漏造成油压下降,而出现频繁打压。

(2)内漏

机构内部高、低压油路间内漏使得机构压力无法正常保持,而导致频繁打压,主要是由于内部密封圈出现细微裂纹,或是在机构安装过程中,由于人为因素(清理不到位或转运期间产生磕碰造成部件有尖角毛刺),使得内部各个工作面、连接面等存在摩擦卡涩、导致密封受损,而导致内漏,高压油逐步泄露到低压油路,使得机构能力慢慢泄压。同时,精密密封存在一点的损伤,都会被无限放大,损伤的裂纹会渐渐放大,变成贯穿性伤痕,同时也有可能因为打压多了以后,原本的伤痕会愈合,就会出现,频繁打压,而后正常,而后持续极速恶化,继续频繁打压的情况。此时应注意,开展断路器检修,更换受损部分及密封面。同步开展控制阀阀线、动活塞密封圈等等零部件的检查,关注密封及老化问题、关注是否存在油泵出口逆止阀密封不良、二级阀密封不良、储能模块高压密封圈破损、工作缸活塞密封不良等,从一个小问题,检查到是否存在其他问题。故而密封不良,就是造成内漏的罪魁祸首,会使得故障扩大。

(3)油中掺有杂质

液压系统,最重要就是密封和清洁,除了密封不良会造成频繁打压,清洁度不够,内部脏污、杂质等均会导致频繁打压情况。而这些杂质的来源,可能是初始安装时由于清洁度不够带入,或是液压油本身存在杂质,或是后期运行动作过程中产生的金属杂质。这些杂质均有可能会造成油路堵塞,使得建立压力苦难、或是压力异常、频繁打压;同时这些杂质会使运动部件之间的磨损加剧,划伤模块、工作缸内壁及活塞的机会增加,使得密封不良。碟簧机构中的工作缸、控制阀体、分闸限位座、换向阀等等零部件均容易产生金属杂质,像液压油中常见的金属杂质常见的有铝、铜、铁等,这些金属颗粒过大极容易导致设备密封面损伤。

(4)油内含有气体。

注油时非常关注排气体问题,当液压油内含有气泡时,其气泡会随着油流动到各个内部压力系统,如油泵室,而在油泵室内,由于油泵动作快速打压,大的压强会使得气体被压缩,从而快速达到固定压力值,形成虚假压力值。此时,由于压力达到油泵停止,行程开关动作使得打压停止。而当停止打压后,由于之前被压缩的气体逐渐恢复,使得压力下降,再次使得行程开关启动,油泵再次打压,如此循环,出现频繁打压的情况。不但容易造成电机损坏,也会使得机构的各个模块受到损伤。此时可以通过操作多次或卸压打压多次后,把气体排出,再经过放气进行排除。

(5)其他情况

除了以上情况外,还有一些不常见的情况,例如:受温度影响,行程开关不稳定。断路器机构内温度升高或是外部环境温度升高,使得塑料材质的行程开关部分塑料片发生变形、或是连接片变形,使得行程开关误动作,温差变化而导致频繁打压,又例如:手动卸压阀位置不正确、不到位,或是安装异常、错误。当断路器抖动、机构震动时使得卸压阀变位而误动作,造成非人为泄压,而后机构打压的反复打压情况。由于频繁打压的缘故,电机储能时间过长,电流长时间通过线圈,内部发热严重,容易烧毁电机,也有可能电机碳刷损坏,导致电机故障。在运行过程中,行程开关可能出现卡涩、锈蚀、位移 等故障,不能正常切断储能回路,使电机打压超时,也可能引起其他回路通断异常,使机构无法正常运行。

2、针对频繁打压的控制措施

需要记住,液压系统的关键是密封和清洁,并且加强维护,维护检修时应关注液压油颜色、是否存在漏油、建立压力的时间,各个压力信号值是否在标准范围,电机电阻,各个阀体是否存在异常等等检查。对于液压油已经变色的应及时更换,对于解体检修时,应关注更换油的清洁度及内部油路的清洁度,密封应符合要求,防止出现密封或清洁不到位而使得外漏或是内漏等等情况。

定期对油箱、油路、放油阀体、油泵、滤油装置、控制阀体等等开展检查,对一级阀体、二级阀体等密封、清洁情况,接头密封情况等,开展检查,从源头上保障设备质量,后期维护时,对损坏的零部件应及时更换,防止设备零部件老化而导致设备故障。此外,特别是初始安装环节,保证密封和清洁,加上有效的维护和检查检修,能有效避免这些设备故障问题。

3、针对压力信号的研究分析

以上液压碟簧机构出现的频繁打压问题,需要关注一点就是液压系统的各个压力值,除了油泵启动停止压力,所有压力信号值均对应一个合格的范围,这个值的偏差或是错误,也能从侧面反映出设备存在的问题,压力信号的错误更会直接导致设备动作不正确,不动作等等隐患,因此有必要对液压碟簧机构的各个压力信号开展研究工作。

液压碟簧操作机构断路器主要应用于220千伏及以上高电压等级中,检修人员在对此类断路器开展维护检修时,需要对所有的压力信号的发出及复归准确度进行校核,如电机启停、过压启动、压力低报警、重合闸和分合闸闭锁等。目前通过手动方式控制泄压阀杆进行逐次泄压,用万用表通断档测量行程开关的节点信号,即随着泄压的进行,碟簧会释放压力而伸长,到对应压力信号时行程开关节点会导通,暂停泄压,手动测量碟簧行程距离数据与标准值进行对比,逐次完成所有信号的测量工作。此方式测量误差大,易对设备的状态造成误判。

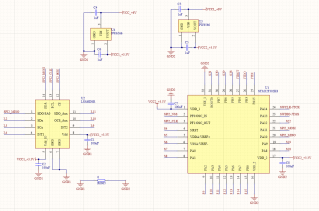

若是利用电压信号采集和距离数据同步采集分析,实现所有压力信息的自动测量并记录数据,数字化呈现,可以大大改善这种手动误差的问题。研制一种液压碟簧操作机构断路器压力信号自动测量装置,主要由测量采集变换、A/D转换、DSP数字信号处理器,锂电池充电管理芯片、人机显示、高精度电源、锂电池等模块集成。

(1)测量采集变换模块,该模块包括高精度位移传感器传感器、辅助节点电压信号采集夹。由激光器、激光检测器和测量电路组成,能够精确非接触测量被测物体的位置、位移等变化。位移传感器采集碟簧泄压的行程距离数据,节点信号采集模块主要由根据接点开闭状态通过通讯自动上送,并接入行程开关各节点上,用于采集节点导通时的压力信号。

(2)A/D转换模块,与测量采集变换模块相连,用于将测量采集变换模块传来的模拟信号转化为数字信号,并对数据进行分析处理。

(3)DSP数字信号处理器,分别与A/D转换模块、人机显示模块相连,用于将A/D转换模块传来的液压碟簧位移数据及辅助节点电信号进行处理,并进行录波,之后将其与DSP数字信号处理器内存储的同型号设备历史数据进行比较分析,同时输出本次压力信号的测量值,并将分析结果发送至人机显示模块中显示;DSP数字信号处理器还用于存储其计算和分析结果;即可得出本次测量的压力信号实际值,又可与标准值、历史值进行比较分析,得出设备健康度是否良好。

作业方式为停电安装使用,即检修校核该断路器压力信号时,只需将节点信号采集接入断路器辅助开关对应节点(根据实际压力信号数量接入节点对数),在机构箱本体处固定红外距离传感器(利用强磁铁底座固定),而装置本体可以手持或是放置在检修平台;按下泄压阀杆,随着碟簧释放能量而持续伸长,各模块同时测量对应各个压力信号的行程开关节点信号及距离数据,并集成储存及显示,完成全程自动测量及分析、显示、储存,一次操作而完成所有压力信号的校核、测量工作,大大提高工作效率及精确度。

图1

4、结语

综上所述,通过对液压碟簧常见故障的分析,特别是出现的打压频繁、液压油泄露问题,提出了针对压力信号方面的研究,提出采用一种自动测量装置来取代以往的人工手动测量误差问题,既能高效的开展现场作业,又能提高对设备性能判断的准确性,从源头上检测设备健康度,及时发现隐藏的、不易发现的隐患。

参考文献

[1]陈朝廷.HDB5型液压碟簧机构频繁打压缺陷分析[J].电子元器件与信息技术,2020(4):97-99,102.

[2]田靖,陈亮.一起500kV断路器液压碟簧机构防慢分装置故障分析[J].电工技术,2019(23):3.

[3]张永举,王菲.超高压断路器液压碟簧机构漏油故障及防范策略研究[J].建筑工程技术与设计,2018(35):4687.

[4]陈文,蒋龙,王小岭,等.HMB8型液压碟簧操动机构频繁打压的分析[J].科技通报,2021(37):78-82.

[5]陈宏强,张润田,许艳浦,等.一种液压碟簧操动机构内漏故障的分析[J].电器工业,2021(01):55-59.