维沃移动通信有限公司 广东东莞 523000

[摘要]手机在设计开发过程中,常采用CAE技术进行仿真分析以预判产品的可靠性。锂电池的安全可靠性尤其重要,本文从锂电池的组成材料与基本结构出发,回归了每种组成锂电池材料的单体力学行为,探索了手机锂电池有限元建模方法,给出了一种详细有限元建模方法,仿真结果与测试结果具有较好一致性,为进一步研究锂电池短路与热失控研究提供工具支撑。

[关键词] 锂电池,有限元仿真,失效机理;

1.引言

现如今,智能手机作为一种移动终端,已在人们的日常生活中扮演着不可或缺的角色。在过去的十年内,智能手机的销售数量迅速增长,2016-2018年,全球每年共计销售智能手机均超过14亿台。人们对智能手机的依赖性越来越强烈,智能手机的用途也从单纯的通信工具逐渐向多用途方向演化,这促使着手机向多功能集成的方向不断发展,相对应的,对手机的运行速度以及续航能力要求与日俱增,这对于手机电池无疑是一种考验。手机公司纷纷提出各种方案以适应这种状况,常见的方式有两大类,一类是提升电池的容量,另一类是提升手机电池的充电速度,以应对现有智能手机对电池的需求[1-3]。在众多电化学存储系统中,锂离子电池作为一种新型能源,具有高能量密度和轻质量的优点,如图 1.1所示,被广泛应用于便携式消费电子领域[1-3],尤其是智能手机中。

图 1.1不同电池的能量密度与比重关系图

然而这些技术的发展也带来负面的问题,如近些年国际某知名品牌锂电池燃烧与爆炸事故,对人身的安全造成了不小的伤害,锂电池的安全性问题引起了广泛的关注。随着5G时代的到来,由于能源消耗与消费者需求问题,手机电池的容量、能量密度以及充电速度都将会大幅度提升,一旦这些高能量锂电池,尤其是满充电池的软包装铝塑膜发生了损伤或破损,将存在潜在的电池漏液、发热,甚至会出现剧烈的燃烧与爆炸的事故[1]。同时,手机由于是一种便携式设备,其发生跌落的风险明显高于其他静置设备,这也使得智能手机锂电池面临着更加严峻的安全性和可靠性问题。

2 锂电池内部结构

锂电池的结构中主要包括:正极、负极、隔离膜、极耳和铝塑膜组成,其中正极由铝箔制成,铝箔上下表面附有钴酸锂材料,负极由铜箔制成,其上下表面涂有石墨,隔离膜一般由PE材料制成,正极、隔离膜、负极、隔离膜组成了锂电池的芯部,再经过多次卷绕形成了电池卷绕体,卷绕体中伸出正负极极耳,在外部包裹上铝塑膜,铝塑膜与卷绕体之间充满电解液,卷绕体的一面与铝塑膜之间采用热熔胶连接,对铝塑膜包裹结构内部进行抽真空,再对电池外部铝塑膜的三面边缘进行热压,制成了电池裸电芯,再在外面贴上PET片以及双面胶,最终制成电池包。其结构示意图如图 2所示:

图 2锂电池内部结构示意图

3 锂电池详细结构有限元建模方法

从图 1.2中锂电池的结构示意图可知:整个电芯主体结构是由多层材料卷绕而成的卷绕体,外部覆盖着铝塑膜结构,若想描述这些不同材料组成的电池pack的力学响应,需要从底层进行剖析,即回归事物的本原——材料力学行为。

通过文献调研发现:组成锂电池的每一种材料均有国际性质的科研课题组进行相应的深入研究,本文首先对组成电池的材料进行了梳理与研究。

3.1 构成电池的材料

3.1.1 电池负极材料的测试与仿真参数确定

电池负极主要由两种材料组成,铜箔与石墨,两种材料共同组成了负极集流体,该集流体在电池中的位置如图 3.1所示:

图 3.1负极材料在锂电池中的位置

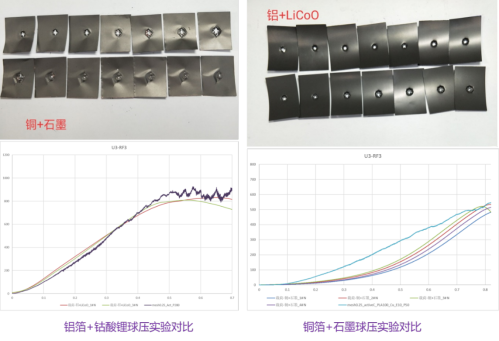

分别对两种材料打样,进行力学参数的测试工作,测试结果及其对应的材料力学行为仿真结果如图 3.2所示。

图 3.2负极材料测试结果与仿真结果对比

对单体材料进行取样-测试-仿真参数反演的工作,得到仿真用的材料参数。

3.1.2 电池正极材料的测试与仿真参数确定

电池的正极由两种材料组成,铝箔与钴酸锂。正极在电池中的位置如图 3.3所示:

图 3.3正极材料在锂电池中的位置

采用相同的方法,对正极的材料进行测试,结果如下:对单体材料进行取样-测试-仿真参数反演的工作,得到仿真用的材料参数。

图 3.4正极材料测试结果与仿真结果对比

3.1.3 电池隔离膜材料的测试与仿真参数确定

电池的隔离膜为单一的材料组成,通常为多孔材料,用于分隔开正极与负极,防止短路发生,同时还用于锂离子与电子的交换。隔离膜在电池中的位置如图 3.5所示:

图 3.5隔离膜在锂电池中的位置

对隔离膜材料进行取样-测试-仿真参数反演的工作,得到仿真用的材料参数,如图 3.6所示:

图 3.6隔离膜材料测试结果与仿真结果对比

3.1.4 活化物质仿真参数反演

通过铜、铝箔单体和极片混合体材料特性,利用体积比反演计算出两种极片上的活化物质仿真用材料参数。

图 3.7活化物质仿真材料参数

3.2 电池单体详细模型开发

根据电池的分层结构特性,建立了含有层状结构的电池单体有限元模型;有限元模型如

图 3.8所示:

图 3.8锂电池详细有限元模型

输入测试与反演得到的电池组成材料仿真参数对球压实验进行仿真,并与实际的测试结果进行对比,结果如下:

图 3.9仿真结果与测试结果对比

对比结果表明:铝箔与钴酸锂的计算结果与实验曲线一致性较好;铜箔与石墨仿真计算结果过早地进入了上升段,但对线峰值的影响较小。反演得到的材料参数有一定的参考意义,进一步考察电池单体的仿真结果与实验对比。

建立含有卷绕体的电池单体详细模型,如图 3.10所示:

图 3.10电池单体详细模型

4 仿真结果验证

测试中对电池单体进行了两个方向的三点弯实验,这里采用仿真进行验证,仿真结果与测试结果对比如下:

图 3.11电池单体详细模型三点弯仿真与测试对比

从仿真结果上观察,详细有限元模型在不同方向的计算结果与实验曲线具有较好的一致性,且铝塑膜的区部屈曲现象被较好地体现;

5 结论

本文梳理了组成电池的各个单体材料的力学特性,并分别进行参数回归,材料单体的力学响应与测试结果吻合较好,说明本构行为可以很好地提现每种组成材料的力学特性;进一步建立了锂电池详细的有限元模型,将组成锂电池结构的众多组成结构进行了还原,代入本文回归的材料参数后进行仿真计算,仿真结果表明,详细有限元模型在不同方向的计算结果与实验曲线具有较好的一致性,铝塑膜的屈曲现象被较好的还原与体现,为进一步将本模型用于锂电池短路与热失控研究提供工具支撑。

参考文献

[1] Juner Zhu,Tomasz Wierzbicki,Wei Li. A review of safety-focused mechanical modeling of commercial lithium-ion batteries[J]. Journal of Power Sources, 2018, 378(1): 153-168.

[2] S. Abada,G. Marlair,A. Lecocq, et al. Safety focused modeling of lithium-ion batteries: A review[J]. Journal of Power Sources, 2016, 306(1): 178-192.

[3] 张正德. 锂离子软包装电池变形研究[D]. 清华大学, 2012.