韩城矿业公司生产服务中心电机电器车间 陕西韩城 715400

概述:皮带输送机广泛应用于各个行业,其自动控制经过多年发展已经趋于成熟,皮带输送机适用于输送堆积密度小于1.67/吨/立方米,易于掏取的粉状、粒状、小块状的低磨琢性物料及袋装物料,如煤、碎石、砂、水泥、化肥、粮食等,多皮带输送机的联合使用成为常见的输送作业方式,如何实现多皮带输送机系统的自动化、智能化控制,将是本文研究的重点。控制系统使用西门子PLC、无线传输设备、昆仑通态触摸屏、超声波料位仪、皮带跑偏、拉绳、堆煤等设备实现多皮带输送机系统的监测控制。

1、控制要求

多皮带控制系统(以下简称系统)由4条皮带、犁式卸料器和一个三联仓组成,原料与料仓分别在两个车间,操作人员要在原料场内移动的扒斗机上控制在不同车间的四条皮带进行上料作业,上料时难以兼顾上料、皮带控制与料位监控等操作。对系统控制提出以下要求:

(1)可实现多点位对系统的控制,每个控制位置实现优先级排序,并实现控制位置闭锁,任意位置可实现控制急停;

(2)实现系统参数可视化处理,实时监控皮带运行状态、运行参数、报警信息、料仓料位信息等参数;

(3)控制方式实现远控/就地功能切换,远控状态下可实现系统手动控制和顺料流自动启停,正常生产时使用远控功能,实现前后皮带闭锁。就地控制时可在任意就地控制箱处控制设备;

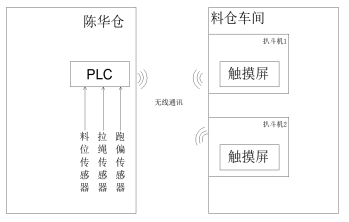

(4)触摸屏与PLC之间实现无线连接,避免扒斗机在运行过程中拖拽电缆,对系统安全运行造成影响.

系统空间布置如下图所示:

现场示意图

1-4、上料皮带 5、扒斗机 6、PLC控制柜 7、料仓

2、控制设计

系统控制分为两个大方向,分别为硬件线路控制与PLC控制。硬件控制由继电器、接触器等控制元件组成,通过电路设计实现系统启停控制;PLC控制在硬件线路的基础上添加西门子SMART200ST60PLC、MCgsTPC7032KT可编程控制触摸屏、聚英电子LORA无线模块,超声波料位仪、皮带跑偏、拉绳、堆煤等保护设备。

在PLC控制柜(6)与料仓(7)都有就地按钮控制箱,实现在不同位置对系统的控制,每个控制点都相互闭锁,就地控制方式优先级远程控制方式,料仓位置的控制优先于PLC控制柜。在远程触摸屏上的控制同样相互闭锁,PLC柜处的触摸屏控制优先级最高,其次1#扒斗机处触摸屏控制,再次2#扒斗机处触摸屏控制。系统二次回路设计图如下所示:

控制回路

PLC控制系统图

3、系统软件编程

软件编程分为两部分,PLC程序编写与触摸屏画面及功能组态。

PLC程序由各个功能明确的子程序组成。控制子程序:用来实现远控模式下手动控制功能的实现。自动控制子程序:实现一键启动与一键停止功能。通讯子程序:用来实现与触摸屏无线通讯,实现扒斗机对系统的控制。报警子程序:实现系统实时报警功能。

触摸屏组态实现控制系统可视化处理,实现控制功能,使用无线通讯代替有线通讯,配置无线通讯模块;采用MODBUS RTU通讯,设置模块,由一个PLC侧主机模块对应控制两个扒斗机侧子机模块,设置对应模块地址与映射方式,设置波特率19200提高通讯效率,完成模块与PLC和触摸屏的485接线,完成无线通讯过程。使用触摸屏监控。配置MODBUS通讯方式与装置地址,设计监测与控制画面,多页面控制监视系统运行状态,触摸屏作为客户端对设备进行控制,同时显示设备运行状态与信息。将触摸屏控制箱安装在扒斗机上,通最终实现在两台移动中的扒斗机上对上料系统的皮带机进行监控。

使用西门子200SMART PLC可编程控制器作为服务器,设计程序完成数据提供与逻辑控制,通过程序实现用户控制等级设置,实现控制互锁,提高通讯波特率,保证系统控制迅速响应 。

传感器安装与配置。安装测试料位传感器,皮带跑偏、拉绳传感器,实时反馈向PLC反馈料位信息与设备状态。

控制界面如下图所示:

系统控制主界面

多台皮带输送机的联合使用与控制,为复杂的工作环境提供了便利,完成了单人较难完成的操作,保证了生产的顺利进行与企业的安全生产。