中车株洲电力机车有限责任公司

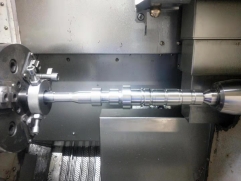

【摘要】该轴是传动轴,加工工序较长,且精度长度尺寸的一致性要求高,外圆跳动要求较严。为了提高生产效率及质量的稳定性问题,采用了两顶一夹的装夹方式,正反两道工序精车此轴。经过长期大批量的产品加工,通过自己不断对此装夹方法的摸索,并且对刀具的合理调整,对卡盘卡抓和加工程序等一系列的改进措施,最终提升了该轴精车后的外圆跳动合格率,达到了工艺要求。为进一步提升生产效率和为保证后序加工精度奠定了基础。

关键词: 装夹方式 外圆跳动 稳定性

一 引言

为了满足多品种﹑中﹑小批量生产的要求,提升公司对市场的适应能力和快速反应能力,结合公司对现场精益生产的认识与高度重视,以降低生产成本,提高生产效率。工序与工序之间无过多的在制品,班后无特殊情况禁止有在制品存放在生产线上。该种生产方式大大减少了现场在制品,缩短了生产周期,提高了生产效率。但同时对各工序的加工提出了非常严格的要求。目前生产线第一道工序精车外圆跳动合格率,一直是困扰生产线质量和产能提升的重要因素之一。

该输入轴的生产工艺路线

轴坯从毛坯库出料后,先进行铣端面﹑中心孔的加工,以中心孔为基准进行粗车加工。粗车坯再上轴齿生产单元进行精车加工,并以产品端面和精车外圆为定位基准进行齿形的粗﹑精加工。齿形加工完后,移入花键加工单元进行花键﹑深孔﹑油孔及各定位孔的加工。移入热处理车间进行渗碳淬火,校直后,再移入精磨生产单元,通过对外圆端面的磨削及齿面的绗齿加工至成品,并经过成品检验后入库待装车。

一.该轴精车加工的生产难点。

1.1 尺寸较多,要求尺寸一致性要稳定。

长度尺寸的偏差直接影响齿轮装配在轴上的位置精度,影响齿轮间的间隙,易产生变速箱的异响。外圆尺寸偏差直接影响后工序滚轧花键的加工精度。外圆偏大会造成花键成形加工时乱齿,更严重时,会使齿顶膨胀过多,增大切削力,影响花键成形刀具的寿命。

1.2外圆跳动要求0.02mm以内不允许超差。

外圆跳动超差,直接影响下道工序,累积精度。最终影响该轴在变速箱中的传动精度与平稳性。

该轴长度较长,外径小,尺寸、外圆跳动要求严。经过在生产过程中的摸索,该轴的精车已从原来的一夹一顶装夹方式加工产品。

一夹一顶装夹方式采用产品端面定位、夹紧外圆。此方法的优点是产品长度尺寸不受中心孔深度影响,切削时受力较好,长度、外圆、尺寸较稳定,但外圆跳动受夹持外圆的圆度,定位端面垂直度、夹持外圆与中心孔的同轴度,及卡盘卡爪精度多方面影响,造成车后外圆跳动不稳定,合格率50%左右,跳动不合格产品需上磨床进行跳动修整,严重影响了生产效率,无法跟上后工序节拍。

1.3 槽部底径振动及变形

由于工件是两顶尖加工,数控车床切槽时,受到瞬时冲击,刀面被压下或工件因弯曲,刀尖偏离工件表面中心线,会造成崩刀和工件加持松动,切断刀产生振刀会使零件加工表面产生振纹,恶化表面粗糙度产生刺耳的噪音影响了工作环境,更不能按要求完成工件加工

二.经过精车装夹方式的选择与问题的分析

二.经过精车装夹方式的选择与问题的分析

2.1一夹一顶装夹方式采用产品外圆定位,利用卡爪夹紧方式加工产品在加工到一定数量后,产品跳动会明显变大,调机换产遇到夹持外圆尺寸变化较大产品时,外圆跳动变化较大,加工较长的轴类零件时,跳动变化明显,合格率从90%下降到60.8%。每班需用1小时来返修,明显影响到生产线的效率与质量的稳定性。

解决方法改为两顶利用偏心夹拨快装夹方法加工产品,采用产品中心孔定位、利用偏心夹拨快夹紧外圆加工产品。加工产品不受端面长度影响,加工出来产品轴向尺寸又稳定,外圆跳动合格率明显提升99%

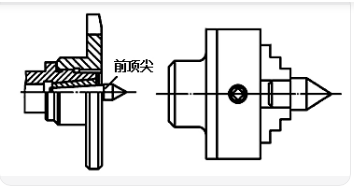

2.2卡盘顶尖的磨损与变形

卡盘顶尖经过长期高频次的与产品中心孔反复接触,在尾座顶尖的压力下,卡盘顶尖会逐渐磨损并产生角度的变化,磨损多的顶尖会使产品外圆跳动增大。且受力点在不同的平面内造成定位精度下降,需再次对顶尖进行修整。反复修整,会使顶尖表面硬度降低,在加工产品过程中,遇到刀具严重磨损,异常崩刀,切削力增大情况下,产品中心孔与顶尖产生相对移动,产品材料会烧结在顶尖上,形成突点,影响中心孔的定位,最终造成跳动超差。

解决方法改为在调整跳动前先将卡盘顶尖进行热处理渗碳淬火,提高其表面硬度,增强抗磨损的能力。校正步骤:先将校棒装在卡盘顶尖与尾座顶尖之间,将表打在校棒外圆上,通过夹具用磁性表座对校棒进行打表。如果打表校棒跳动大,说明卡盘顶尖有问题,用程序重新修正。

2.3刀具选用不合理

现加工方法的刀具是选用4mm宽切槽刀,加工轴中间位置的倒档齿轮放置槽及齿轮加工用退刀槽,刀片的磨损程度会直接影响并加大径向力增大切削刀,造成产品底径有振文和产品弯曲变形。让产品在卡盘上与死顶尖产生相对移动,破坏了中心孔的定位精度,最终产品跳动严重超差。

解决方法改为更换切槽刀杆,将4mm切槽刀改用2mm切槽刀,加工两齿部中间退刀槽,以减少切槽加工时的径向力与切削力,避免了因切削力过大而产生振动及变形。倒档齿轮放置槽较宽,改用35

°刀尖角的外圆刀来加工槽底径及保证端面尺寸,既有效的降低了切削力,又提升了加工效率,更有效的杜绝了产品加工过程中的打滑现象。

2.4改进加工程序

切削用量选择的是否合理,对切削过程中产生的切削力的大小,切削热的多少是不同的。因此对车削细长轴时引起的变形也是不同的。粗车和半粗车细长轴切削用了的选择原则是;尽量能减少径向切削分力,减烧切削热。车削细长轴时,一般在长经比及材料韧性大时,选用较小的切削用量,即多走刀,切深小,以减少震动,增加刚性。

经过自己在生产线长期大量精车该轴类零件的经验发现,卡盘装夹产品时,在经过粗车和切槽受力大的加工时,防止产品中心孔和卡盘顶尖接触位移。用机床系统的第二辅助功能,主轴角度定位功能将卡盘固定在同一角度位置。及通过加工程序控制轴在粗车和切槽加工完后,停止主轴,将主轴停止,用机床系统的第二辅助功能程序自动顶紧,再进行外圆、端面的精加工。

此程序控制了夹具的定位夹紧过程,在精车之前使用,能有效的释放粗车刀具,切槽刀具对产品产生的径向力,让产品及时回到基准位置,使产品在相对平衡的位置夹紧,最终保证了产品不偏离基准。

加工程序

T0101 ; 粗车刀

······

T0202 ; 切槽刀

······

M5 ; 主轴停

B120 ; 主轴120°定位

M22 ; 卡爪松开

M84 尾座顶紧

G04 X1. ; 延时

M21 ; 卡爪夹紧

G04 X1. ; 延时

T0303 ; 精车刀

······

三.结束语

通过自己长时间对此轴加工方法的摸索与经验的积累,经过对刀具的合理选用、卡盘顶尖、拨快夹具的调整,及加工程序的放进等措施,提升了该轴的精车外圆跳动合格率,并且能稳定在99%以上,提高了产品的流动率,基本杜绝了因产品返工产生的停机等待时间(比原来减少1小时左右),每个班可多加工此轴20件,每月可多加工1500件左右。明显提升了生产效率,保证了本工序和后序加工的质量稳定性。

参考文献

1.数控车削编程与加工 主编:王定勇 国防工业出版社

2.数控车工 主编:彭效润 中国劳动社会保障出版社

3.金属热处理 编著:那顺桑 化学工业出版社

4.日本京瓷株式会社的刀具材料

5.FANUC OI---TC 系统操作说明书