(广东世纪达建设集团有限公司,广东佛山市 528251)

[ 摘要 ] 本文通过对现有室内大型钢结构梁、柱的跨越中庭水平运输进行研究,提出一种新型钢梁牵引滑移运输安装施工技术,解决40t以下超大超重钢梁在无法搭设施工平台下进行跨越中庭水平运输的难题,节约工期、明显降低成本。为同类工程的施工提供了借鉴和启发。

[ 关键词 ] 室内钢梁;牵引滑移;中庭吊运

1 引言

1.1连廊,原是中国古建的一种形式,即建筑和建筑之间的连接构筑物,连廊设置一方面出于建筑功能上的要求,它可以方便同楼层中相对设置的走廊之间的联系,同时具有广阔的视野,可以用做观光走廊或休闲咖啡厅等(如图1)。

钢结构安装工程属于工程项目中危险性大、施工操作难度高,劳动强度大。尤其是工程施工条件各不相同,经常会存在限制施工开展的各种状况。克服这些限制条件,保证工程的施工安全、工期、质量与节约成本,是每个施工技术与管理人员必须要面对及考虑的问题。

现有的建筑物需要在主体建筑完成后,在商场内同楼层中相对设置的走廊之间安装连廊,以使人们在同楼层中行走方便,而连廊的加建主要以钢梁的入场安装为主,钢梁从建筑物的原有侧口进入(如图2)。

图1 室内中庭连廊图 图2 钢梁入场图

2 工程概况与技术难点

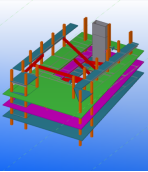

我司施工的保利创融、中融广场商业楼装修工程,在商场内同楼层中相对设置的空中钢结构连廊。连廊结构采用箱型钢梁的形式,截面为:矩1200*500*20*25、矩1200*500*20*20、矩800*500*20*20三种截面材质为Q235B,单构件最大重量24T,天桥最大跨度约30m,整个工程钢结构重量约650T。具体分布:5#、7#楼中庭内,首层一条长度约26.6m,二层两条长度约26.6m每条,三层一条长度约29.9m,四层共三条,长度分别29.6m,23.4m,16.7m, 两栋楼共14座箱体天桥,次结构由焊接H型钢和方管组成,上面铺设5mm厚花纹钢板作为人行过道。通过对室内钢梁牵引滑移运输安装施工技术的研究和实践,利用BIM优选超大超重箱体钢梁在室内运输的最佳行走路线(如图3),采用了利用安装区上部已安装的钢梁,制作钢梁专用滑移轨道及运输装置解决跨越室内中庭进行吊运的难题(如图4),达到了施工快捷,安全可靠、节约成本的特点。

图3 BIM模拟运输图 图4 钢梁牵引滑移运输图

3 方案研究与选择

1、工程背景:本工程甲方指定安装时间35天,工期较紧,需合理安排两班倒,两栋楼同时施工,每栋楼安排20人一班。传统钢结构运输方式,可采用搭设满堂红脚手架作为施工平台,但该方法费用高,且搭设满堂红脚手架施工不满足工期要求。

2、材料加工方式确定:钢箱梁整体长度约30m,为了方便运输和安装,经过技术会议商量,工厂分两节运输安装,分段位置偏桥梁中心1m处为宜。以最长跨度30m为例,计划分两节,最重一节重量约10T。

3、材料进场方式确定:在5#7#楼之间安排好2台35T吊车,吊车注意重量分配,计算好吊耳焊接位置承担重量,(切忌一头超重)抬吊送入安装楼层。合理安排来料次序,现场不堆积材料。

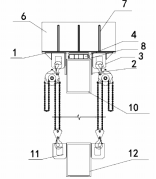

4、安装工艺方案:采用室外吊运进场,地坦克进行运输(如图5),利用上方已有钢结构梁作为运输轨道,通过附着式牵引装置和手动葫芦进行室内钢梁跨越中庭的滑移运输(如图6)。

5、质量保证措施:为了避免主体位置偏差或加工偏差发生,我们在前期设计的时候,在BIM模型上,将整个现场的主体结构进行测量,在模型上如实反映,把碰撞问题提前暴露,及时修改设计,把精度误差控制在安装过程可以消化的范围内,保证工期。为了避免滑移运输过程中原有主体结构柱的阻挡,利用BIM模型进行模拟滑移运输路线。

图5 地坦克运输示意图 图6 钢梁牵引滑移运输示意图

4 主要工艺流程及操作要点

4.1 BIM模拟加工、运输、安装过程

按设计方案在模型上建立钢结构模型(如图7)→利用模型对主体结构与钢结构进行碰撞检查(如图8)→根据碰撞结果调整模型,修改设计方案及安装方案→在模型中把各个钢构件的拆分导出,利用BIM模型的自动注释功能,生成加工图→根据BIM生成的加工图,按设计要求生产加工钢梁与牛腿等钢构件→利用BIM技术对施工步骤进行模拟(指导现场施工图9、模拟钢构件进场图10、计算吊点和模拟运输路线图11)

图7 钢结构模型建立图 图8 碰撞结果模拟图

图9 BIM指导现场施工图

图10 BIM模拟进场图 图11 BIM模拟运输图

4.2.施工准备

4.2.1铺设运输轨道:根据施工方案将两台吊车设置在建筑入口指定位置。钢梁安装前,对运输区域地面做好成品保护。在运输路径,满铺木模板,并在表面均匀铺设70X70木枋(中到中间距约300mm),木枋上铺设槽钢或工字钢做轨道(图

12),运输工具选用“有轨地坦克”(图13);通过卷扬机牵引平移。

图12 现场运输轨道铺设图 图13 有轨地坦克图

4.2.2牵引运输装置加工:按照下图,加工准备好钢结构杆型构件运输安装装置2个(图14-15)。

图14 运输装置节点图 图15 运输装置成品图

图注:1—第一钢板,2—第二钢板,3—第一吊耳,4—滚轮装置,5—牵引杆,6—加劲钢板,

7—加劲肋,8—轨道,9—电动葫芦,10—钢结构梁,11—第二吊耳,12—待安装梁结构

4.2.3材料准备:长度不小于20M的钢梁需要分段。长度小于20m的一条不需分段,其它两条分成两节。钢梁接口处腹板上开个300x400的洞,以便伸手进去焊接下翼缘板。

4.3.钢梁吊装进入室内

4.3.1利用汽车吊,把钢构件从楼体缺口吊运至楼层室内平台上(图16),根据钢梁长度,长度不小于20M的分两段,小于20M的不分段。分段位置偏桥梁中心1m处为宜。如:长度30m为例,成14米、16米两段。

4.3.2分段钢梁拼装:用两台“地坦克”根据施工图驳接位将分段钢梁对接(图17),用千斤顶按l/500来计算预拱高度→焊接顺序:先平焊再立焊。焊接完成后按预拱高度分三次卸荷,观察并记录好变形值→焊接结束24小时后进行无损探伤检测,现场对接焊缝为一级,检验合格后方可吊装;

图17 室外钢梁进场图 图18 现场钢梁拼接图

4.4.钢梁水平运输

4.4.1利用已敷设好的地坦克水平运输轨道至室内中庭临边。地坦克单个可载重10T ,三个地坦克一起使用可以搬运重达30T 的重型设备,四个地坦克一起使用可以搬运重达40T 的重型设备。

4.4.2最顶层钢梁的运输方法(以应用工程第四层为例):在中庭两侧楼层板上(贴近立柱外边沿)位置,敷设两条地坦克轨道,钢梁从轨道横向移动至安装位置下方,钢梁两端分别搁置在左右两侧的地坦克上,横向水平移动到达安装部位,利用安装点上方预设的牛腿进行整体吊装到位(图19)。

4.4.3下层钢梁运输(以应用工程第三层为例):敷设地坦克轨道,配合利用“门架”将大横梁吊起(图20),然后将大横梁水平运输至楼层边沿;利用四层的钢梁作为运输轨道,配合使用地坦克,以架桥机形式用葫芦牵引到横跨中庭。用φ36钢丝绳和两个20T手拉葫芦牵引,在四层钢梁上随着钢梁运送进度,先后架设两台“钢结构杆型构件运输安装装置”,三层钢梁顶面焊接2个牵引耳板,牵引耳板利用手动葫芦连接上方装置,拉动牵引葫芦,借助地坦克滑移,钢梁左右两侧安装缆风绳防止左右摆动。(图21-22)

图19 顶层钢梁运输图 图20 运输门架图

图21 牵引运输装置图 图22 下层钢梁运输图

4.5.钢梁提升安装焊接

4.5.1吊运前准备:

1、对埋件进行复测,包括锚栓的露出长度,锚栓中心线对基准线的位移偏差,锚栓间距,基础标高,合格后方可进行吊装。

2、吊具选择:根据吊装物重量进行选择,安全系数取取值不少于9。以应用工程为例,35T手拉葫芦两台,φ36钢丝绳4条钢丝绳,选用φ42mm钢丝绳,抗拉强度为187kg/m㎡,安全系数在9.8。

3、吊装前应进行试吊:将钢梁吊离地面15—30cm,静止5~10分钟,检查所有捆绑点及索具工作状况,确认无误后,方可正式吊装;

4.5.2下层钢梁提升要点(图23):①安装吊点吊具;②钢梁起吊到安装标高;③静止观察状态;④安装牛腿;⑤塞入橡胶垫;⑥缓慢松勾。

4.5.3关键控制事项

牛腿后装:钢钢梁垂直吊装,吊装就位后离上次楼面只有5cm,没有起吊高度,在安装牛腿前要做好二次保护,钢梁两端用钢丝绳抱箍上层钢柱上,钢梁底部用钢支撑回顶,吊装用的两个葫芦慢慢放松保证抱箍钢丝绳及钢丝绳受力后,再停止松葫芦,6个点同时受力后静止观察10min,在钢梁梁上挂葫芦安装牛腿,牛腿与埋件接触面开45°剖口焊接,焊接完成后放置橡胶垫,再次把钢钢梁吊起,拆除抱箍钢丝绳和钢支撑(图24)。

图23 BIM指导现场吊装焊接图 图24 钢梁吊装焊接图

4.6.防腐、防火处理

4.6.1钢结构安装完成验收合格后,进行涂装工作。对焊接点和刮伤处采用刷涂。质量要求应符合设计及规范要求。

4.6.2钢骨架防腐处理完成后,钢骨架表面应喷防火涂料,其防火涂料的厚度应符合设计要求,涂层较厚时应分多遍喷涂完成。

5 效益分析与创新点

5.1经济效益

采用基于BIM室内钢梁牵引滑移运输安装技术,具有以下显著综合经济效益:

表5.1-1 基于BIM室内钢梁牵引滑移运输安装技术与现有搭设满堂脚手架经济效益分析表

项目 | 搭设满堂红脚手架 | 基于BIM室内钢梁牵引滑移运输安装技术 | |

目的 | 搭设满堂红脚手架至施工面作为施工运输平台,以作运输材料及人员活动用途 | 以我司专有专利为基础,水平运输杆件至安装位置。 | |

优势 | 人员进行施工活动方便 | 成本低,施工速度较快。 | |

施工 措施 费用 成本 | 相同费用 | 25T 吊车费用及钢结构安装人工费小计约67.5万元。 | |

差异费用 | 满堂红脚手架费用:小计约77万元 | 3、运输设备制作措施费用及安全措施费小计约4万元。 | |

约144.5万元 | 71.5万元 | ||

经济分析 | 采用施工新技术可节约措施成本50%。 | ||

进度 | 预计脚手架搭设时间约40天,钢结构安装约35天。合计75天 | 钢结构安装固定约35天。 | |

工期差异约40天。 | |||

5.2社会效益

我司研发的基于BIM室内钢梁牵引滑移运输安装技术,在特定施工条件中,分析的几个方面综合性价比优于传统的搭设满堂红脚手架方案和管理手段,为解决室内钢结构杆件的水平运输、吊装增加了一个高效、安全,显著降低成本的新施工技术和解决方案。

图25中庭钢梁完成效果 图26收口完成效果

6 结束语

我司研发与应用的基于BIM室内钢梁牵引滑移运输安装施工技术,其具有施工便捷,效率高、质量好,解决了与室内重型钢梁跨越中庭施工影响工期的问题,具有显著经济与社会效益及良好的推广应用前景。本方法经提炼形成相应施工工法《基于BIM室内钢梁牵引滑移运输安装施工工法》,获得 2021 年度广东省省级施工工法,编号GDGF454-2021,有利提升企业竞争力与创新发展。

图27 2021年省级工法证书

第1页,共8页