宝钢湛江钢铁有限公司,湛江524000

摘要:轧制稳定性是一条产线平稳顺行的基础。经过前期磨合该产线逐步由调试阶段过度到常态化生产阶段。随着品种规格的拓展对该产线的轧制稳定性也同步提出了更高要求。本文主要针对前机架中浪、单侧延伸以及功能精度三方面阐述对1780产线稳定性的影响分析。

关键词:轧制稳定性、中浪、单侧延伸、活套控制、刚度

一、前言:

湛江钢铁热轧1780产线于2021年5月投产,其产品定位主要为硅钢、高强钢以及窄薄规格。与2250产线超宽、超厚规格产品定位形成优势互补。随着下游行业用钢等级的发展,高强减薄成为新的趋势。薄规格带钢不仅可以降低成本,同时也可以替代部分冷轧产品。随之带来的就是精轧轧制稳定性相关的技术难题,例如轧破,甚至废钢,同时会造成各种消耗的上升,影响质量成本、产线作业效率。

2022年湛江钢铁热轧1780产线2.1mm以下薄规格的轧破发生率高达4.6%(其中硬度组<3的轧破率为4.4%;硬度组≥3的轧破率为4.8%),严重制约了现场的生产稳定顺行,而且也造成质量成本的上升。因此本文针对轧破、废钢等异常进行分层分类,针对比较突出的前机架中浪、单侧延伸以及功能精度三方面进行分析,并通过一些列举措的实施使得1780产线的轧制稳定性得到了显著改善。

二、1780产线工艺设备简介:

1780产线配备有三座加热炉,加热炉设27个炉温控制区,可以充分适应加热钢种及产量的变化,对钢坯进行灵活有效地加热。轧线粗轧配置一台定宽侧压机、两台可逆式粗轧机组;精轧入口区域配有热卷箱、飞剪、精轧除鳞(配有超高压)以及小立辊;精轧区域为7机架精轧机组,之后是层流冷区以及两台卷取机。具体布置如图1所示。

图1:湛江钢铁热轧1780产线工艺设备布置图

三、影响轧制稳定性的主要因素:

轧制稳定性对于热轧产线生产是个综合性问题,主要涉及工艺技术参数、设备功能精度以及操作人员水平等。上述因素均会影响轧制稳定性。明显的不稳定特征有:废钢、轧破等。因此对1780产线的各类稳定性失效的情况进行分层分类汇总分析,最终锁定了前机架中浪、单侧延伸以及设备功能精度三大类要因。

3.1前机架中浪

前期1780产线在轧制厚度在2.3mm以下,宽度1300mm以上的规格前机架出现中浪概率较大,严重时会导致废钢,如图2所示。

图2:前机架中浪形貌

通过对历史上宽薄规格的弯辊力与CVC位置分析发现:F1、F2弯辊力均未到达极限。通过CVC设定可以看出,CVC在正极限位置情况概率较小,大部分在负极限位置左右徘徊。

图3:弯辊力参数

图4:CVC参数

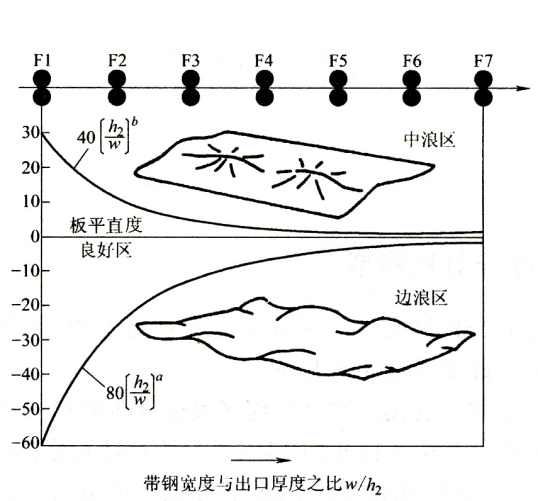

板形良好条件为比例凸度恒定。比例凸度Cp是指带钢凸度与厚度之比:

Cp=Ch/hc*100%

若轧前、轧后的比例凸度分别为Cp1与Cp2,则比例凸度变化量为:

∆Cp=Cp1-Cp2

当∆Cp>0时则出现中浪;当∆Cp<0是则出现双边浪

图5:比例凸度与板形关系

通过上述分析CVC在负极限位置仍出现中浪则可以推断出是由于来料凸度较大导致的。于是对废钢的中间坯厚度进行测量。结果发现F1入口厚度中间偏厚3mm(中间坯目标厚度36mm),相当于F1入口凸度3000um。

中间坯来料凸度大的原因是由于R2轧制吨位使用到末期。调查1780轧制的宽度组矩。可以看出1780产线1300mm宽度以下占比为89.6%,因此R2在轧制吨位末期是辊形在1300mm区域附近形成了凸型辊缝。在此辊形下产出的中间坯凸度均在3000μ左右。该现象是导致宽薄规格在精轧前机架产生中浪的主要原因。

图5:1780产线宽度规规格组矩

3.2单侧延伸

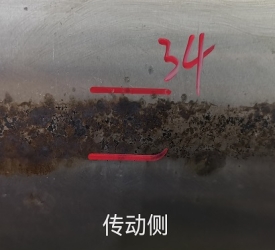

单侧延伸是由金属材料在轧制过程中不均匀变形导致的。主要影响因素有带钢两侧温度偏差、厚度偏差、辊缝偏差等,进而导致带钢工作侧与传动侧的金属流动不一致,出现带钢端部单侧延伸的情况。如图6所示:

图6:带钢单侧延伸

两侧延伸不一致危害是巨大的,延伸大的一侧更容易引起轧破。当带钢到达尾部抛钢时,短端先离开辊缝,此时带钢长端由于单侧延伸过大还有部分带钢未离开辊缝,这就形成单侧辊缝空腔,短端的AGC将会大幅度下压(毫米级别),从而形成了轧机两侧巨大的辊缝偏差,这会加剧长端剩余的带钢向延伸侧跑,承受所有轧制力,导致长端延伸加剧。

3.3设备功能精度

设备功能精度的保证是轧制稳定性的基础,且设备功能精度覆盖面广,包含内容多。本文聚焦轧机刚度、活套状态以及精轧机组各类传感器的分析与管理进行论述。

3.3.1轧机刚度

刚度是指材料在受力时抵抗弹性变形的能力,单位为 kN/mm。1780产线是以200KN/S的速度下压辊缝,至25MK时停止。前期测量工作侧与传动侧偏差较大,如图7所示。因此导致轧制过程的不稳定。

机架号 | 刚度_LC | 两侧偏差 | ||

F1 | OS | 342.6 | 654.6 | 9.35% |

DS | 312.0 | |||

F2 | OS | 337.7 | 658.2 | 5.23% |

DS | 320.5 | |||

F3 | OS | 292.7 | 612.2 | -8.76% |

DS | 319.5 | |||

F4 | OS | 319.6 | 665.2 | -7.82% |

DS | 345.6 | |||

F5 | OS | 285.8 | 619.3 | -15.40% |

DS | 333.5 | |||

F6 | OS | 294.6 | 578.6 | 3.66% |

DS | 284.0 | |||

F7 | OS | 313.6 | 574.7 | 18.27% |

DS | 261.1 | |||

图7:各机架刚度偏差

经过对轧机牌坊与支撑辊轴承座的间隙测量、阶梯垫板的检查、支撑辊换辊小车检查均未能有效改变两侧刚度偏差。后续通过轧制稳定性的对比发现与支撑辊轴承座存在强相关,于是对下支撑辊轴承座弧形板进行检查。发现工作侧与传动侧存在弧度不均的情况,如图7所示。因此锁定此原因为轧机刚度偏差要因,于是将历史刚度测试结果与轴承座编号相匹配,将偏差较大的轴承座进行封闭停用,确保轧机刚度良好。

图8:下支撑辊轴承座弧形板弧度不均

3.3.2活套张力

活套用于调节机架间套量,通过张力调整角度、通过力矩调整速度的方式确保机架间的稳定。在轧制过程中4#活套经常出现抖动频繁的情况,通过活套控制机理可以得知是由于张力计算不准导致的角度抖动频繁。

公式1:活套张力矩计算公式

由公式1可知活套张力矩TL由带钢张力矩f3 (θ)Aσ、带钢重力矩f4 (θ)、活套重力炬f5 (θ)与带钢弯曲力矩f6 (θ)组成。而带钢张力σ可通过公式推导出为:

公式2:单位张力公式

TL通过压力传感器或压头检测得出,通过公式推导可知若检测值增加则单位张力计算也会同步增加,进而会影响活套的角度控制。于是通过检查活套外围设备发现活套框架轴承润滑异常导致检查值异常,最终导致了活套控制的不稳定。

四、提高轧制稳定性的主要措施:

4.1明确R2轧辊使用规范

通过上述分析得知精轧前机架中浪大主要由于中间坯来料凸度大导致。而来料凸度大的原因是1780产线生产宽度组矩聚焦在1300mm宽度以下,因此导致了R2工作辊在使用末期出现了凹型辊缝。于是将R2工作辊的使用吨位由≤9万吨优化为≤4万吨,进而从源头解决中间坯来料凸度大的问题。

4.2输出单侧延伸控制措施

4.2.1单侧延伸前机架控制

前机架轧制时,由于带钢温度高、压下量大,机架调平对于带钢单侧的延伸的改善更为有效.而后机架由于带钢温度变低、带钢厚度变小,机架调平基本上不改变带钢的单侧延伸。单侧延伸产生的根本原因是前机架而不是后机架,后机架对于单侧延伸的贡献微乎其微。若出现工作侧延伸过大时,所采取的措施是抬前机架的辊缝,核心是F1抬辊缝,这属于预防措施。反之亦然。

4.2.2单侧延伸后机架控制

前机架抛钢后带钢工作侧有单侧延伸,站在后机架F6、7的角度所做的压辊缝调平,是为了减少带钢往工作侧跑偏的趋势,引起剐蹭导板轧破的风险,属于挽救措施。

4.2.3单侧延伸理想状态

两侧平齐是最理想的控制状态,但实际生产中传动侧有一点点延伸是比较理想的状态,这意味着抛钢时带钢会有轻微碰撞传动侧导板的趋势,更有利于抛钢时板形的观察及控制。

4.3制定功能精度2.0

传统设备精度管理更多聚焦设备在静态下的磨损以及精度管理,但在轧制过程中动态的精度管理缺乏标准的制定与实施。因此为确保设备状态稳定,功能精度良好,生产设备双方共同讨论输出了功能精度2.0,共计27项内容,对轧制过程中各类动态数据进行监控。如压力传感器波动范围,入出口、工作侧与传动侧偏差等。从动态维度对设备状态进行跟踪,做好功能精度的管理和升级。

五、结语

本文通过对湛江钢铁热轧1780产线的轧制稳定性的末端因素进行展开分析,结合中浪轧破、单侧延伸以及功能精度等因素制定了相关举措。通过上述举措的实施轧破率下降50%,废钢块数月均下降2.8块,在实际生产中具体了显著效果。

参考文献

[1]热轧活套精度对轧制稳定性的影响分析[J]. 何文鹏,谢向群,张雄. 梅山科技. 2016(01)

[2]薄规格高强钢轧制稳定性的提高[J]. 胡亮,王俊银,徐芳 轧钢. 2018(10)

[3]热轧带钢轧制过程的稳定性探讨[J].沈训良.冶金丛刊.2001(5)

[4]精轧机刚度及迟滞影响因素分析[J].杨小龙.山西冶金.2023(4)