(招商局重工(江苏)有限公司,海门 226116)

摘要:本文以某深远海光缆铺设船为例,对埋设犁A型架、拖曳滑轮、脐缆滑轮、ROV A型架、布缆机等铺缆设备在码头系泊阶段负重试验方案展开研究,从试验材料选型、工装设计、工艺流程等方面探讨了试验方案的安全性和可执行性。并通过实船试验,取得船东和船级社现场认可,最终验证该方案实施效果良好。该方案对同类铺缆船的铺缆设备船上试重具有参考借鉴价值。

关键词:铺缆船; 铺缆设备; 试重方案

0 引言

一直以来,国内船厂未曾有大型深远海光缆铺设船建造经验,直到最近国内首次交付此类铺缆船。深远海光缆铺设船铺缆系统复杂,设备先进,功能强大,配置丰富,其整体设计、安装、调试、海试较普通船型技术要求更高,建造更有挑战性。尤其是铺缆设备码头系泊阶段负重试验,因设备独特,试验专业性强,且船厂缺乏类似设计和操作经验,为保障安全有效完成试验,船厂在试验前组织开展试重方案研究尤显必要。本文以该海光缆铺缆船为研究对象,针对铺缆设备中需在船上完成负重试验的埋设犁A型架、ROV A型架、拖曳滑轮、脐缆滑轮、布缆机进行试重方案分析研究和制定。

1 试重范围

该铺缆船铺缆系统涵盖三大子系统:布缆机系统,埋设犁系统,ROV系统。布缆机系统里线缆机LCE ( Linear Cable Engine), 鼓轮机CDE (Cable Drum Engine), DOHB (Draw Off Hold Back), 掣缆器ECB(Emergency Cable Brake)在船上安装后需进行静态拉力试验。埋设犁系统A型架和ROV系统A型架尺寸较大,受测试条件限制等,在供应商工厂只进行关键部件装配验证,没有整体组装并进行负重试验,需在船厂组装和安装后,进行静态和动态载荷试验。埋设犁系统拖曳滑轮和脐缆滑轮在船上安装后也需进行静态载荷试验。上述载荷试验均在铺缆船码头系泊阶段进行,天气条件:风力小于20m/s,风压小于245Pa。

2 材料选型

针对各项载荷试验任务,参考设备厂商推荐,初步规划出试验路径和连接关系后,即可对重要材料进行提前梳理和准备。考虑需求时间和成本,经论证后最终列出如下主要材料清单如表2-1所示,通过外购、租赁、借用、利用库存等方式进行备料。

序号 | 试验对象 | 试验材料 | 数量 |

1 | 埋设犁A型架 | 载荷传感器(拉力计) 150Te WLL | 1套 |

2 | 埋设犁A型架 | 吊带, Min 120Te WLL, 长 21m, 直径150mm, 破断力 Min 220Te | 2条 |

3 | 埋设犁A型架 | 吊带, Min 80Te WLL, 长3m | 1条 |

4 | 埋设犁A型架 | 水袋, 35Te | 4只 |

5 | ROV A型架 | 载荷传感器(拉力计), 50Te WLL | 1套 |

6 | ROV A型架 | 加载油缸, 30Te WLL | 1套 |

7 | ROV A型架 | 吊带, Min 15Te WLL, 长2.5m | 1条 |

8 | 埋设犁拖曳滑轮 | 加载油缸,100Te WLL | 1套 |

9 | 埋设犁拖曳滑轮 | 钢丝绳, Min 85Te WLL, 长34.5m, 直径50mm, 破断力 Min 220Te | 1条 |

10 | 埋设犁脐缆滑轮 | 钢丝绳, Min 10Te WLL, 长34.5m, 直径 46mm, 破断力 Min 50Te | 1条 |

11 | CDE,DOHB,LCE,ESB | 载荷传感器(拉力计), 50Te WLL | 1套 |

12 | CDE,DOHB,LCE | 缆绳, 125m/52m, Min 50Te WLL, 直径 100~150mm | 各1条 |

13 | ESB | 缆绳, 35m, Min 25Te WLL, 直径75mm | 1条 |

14 | CDE,DOHB,LCE,ESB | 加载油缸,50Te WLL | 1套 |

表2-1 主要试验材料清单

埋设犁拖曳滑轮试验用钢丝绳既要满足85Te WLL,同时其直径还要匹配拖曳滑轮轮槽口径。这款特殊钢丝绳需要定制而且量小,采购难度极大,经过安全评估,最终采用与拖曳钢缆相同型号的国产钢丝绳替代。所有试重用载荷传感器需提供校准证书,缆索需提供SWL证书。

3 工装设计

除主要材料选型,还有一些主要工装件需要设计和准备。上述大部分试验需要在船上设置锚固强点,按照试验路径初步确定锚固点位置。为此,船厂专门设计工装眼板,并通过有限元分析法对工装眼板及其加强结构进行强度校核,校核报告发船级社审核。ROV A型架在舷内和舷外静态解锁负重试验时,由脐缆绞车承受荷载,需在脐缆绞车卷筒上缠绕测试钢丝绳。为保护已经绕在卷筒上的脐带缆,测试钢丝绳不允许直接和脐带缆接触,在钢丝绳和脐带缆之间架设一层专用垫木软架。该垫木软架作为工装需进行设计和外购。

4 工艺流程

4.1埋设犁A型架载荷试验

4.1.1试验任务

试验一:舷外静态解锁试验,试验载荷103.13Te。

试验二:舷外静态闭锁试验,试验载荷76.32Te。

试验三:舷内静态解锁试验,试验载荷66Te。

试验四:舷内静态闭锁试验,试验载荷66Te。

试验五:动态闭锁试验,试验载荷55Te。

试验六:动态解锁试验,试验载荷35.75Te。

试验七:动态下降急停试验,A型架处于舷外80°位置,试验载荷33Te。

试验八:动态起升急停试验,A型架处于舷外80°位置,试验载荷33Te。

4.1.2试验载荷核算

根据DNV-ST-0378 code,计算如下:

试验一:T1 =0.75 x SWL x Dynamic Factor x 1.1=0.75 x 50Te x 2.5 x 1.1=103.13Te

试验二:T2 =0.75 x SWL x Dynamic Factor x 1.1=0.75 x 50Te x 1.85 x 1.1=76.32Te

试验三和四:T3,4=0.75 x SWL x Dynamic Factor x 1.1=0.75 x 50Te x 1.6x1.1=66Te

试验五:T5 = Live load x Test Factor = 50Te x1.1=55Te

试验六:T6 = Live load x Test Factor = 32.5Te x1.1=35.75Te

4.1.3 试验工艺流程

为利于水袋悬挂稳定和操作衔接方便,每一步试重均悬挂4只水袋,通过均匀调节每只水袋水量来实现每一步试重吨位。

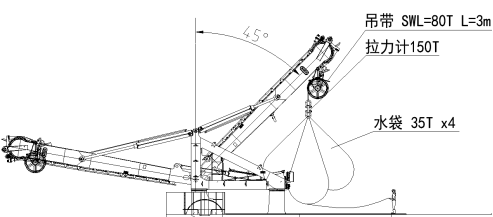

第一步:试验四,舷内静态闭锁试验。步骤如下,连接方案如图4-1所示。

1)将高分子环型吊带与拉力计连接,并挂于A型架滑轮吊钩处;

2)将空水袋挂于拉力计卸扣上,并将A型架停至舷内45°位置;

3)向水袋加水至拉力计读数达到66Te,并保持5分钟。

图4-1 埋设犁A型架试重图(第一、二、三步)

第二步:试验五,动态闭锁试验。步骤如下:

1)衔接第一步,打开水袋阀门进行水袋排水,直至拉力计读数达到55Te,停

止排水;

2)向外翻转A型架,使用电子制动器将A型架停至舷内45°位置,观察A型架是否已经停止及拉力计读数是否满足试验载荷,保持5分钟;

3)继续向外翻转A型架,使用电子制动器将A型架停至舷外80°位置,观察A型架是否已经停止及拉力计读数是否满足试验载荷,保持5分钟。

第三步:试验二,舷外静态闭锁试验。步骤如下:

1)衔接第二步,继续向水袋中加水,直至拉力计读数达到76.32Te,停止加水;

2)观察拉力计读数是否满足试验载荷,保持5分钟。

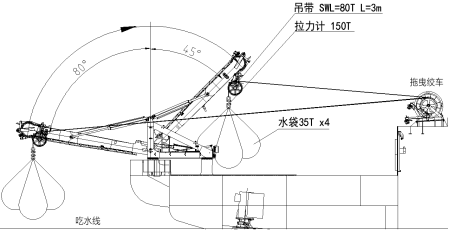

第四步:试验六,动态解锁试验。步骤如下,连接方案如图4-2所示。

1)将A型架停至舷内45°;

2)将连接好的高分子环眼型吊带挂于A型架滑轮吊钩处;

3)加水至拉力计读数达到35.75Te;

4)向外翻转A型架,使用电子制动器将A型架停至舷外80°位置,观察A型架是否已经停止及拉力计读数是否满足试验载荷,保持5分钟;

5)向内翻转A型架,使用电子制动器将A型架停至舷内45°位置,观察A型架是否已经停止及拉力计读数是否满足试验载荷,保持5分钟。

图4-2 埋设犁A型架试重图(第四步)

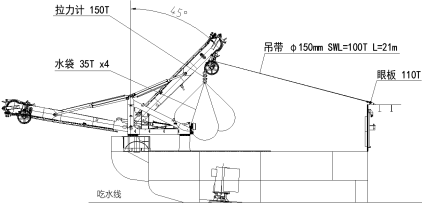

第五步:试验三,舷内静态解锁试验。步骤如下,连接方案如图4-3所示。

1)将A型架停至舷内45°;

2)将连接好的高分子环眼型吊带挂于A型架滑轮处;

3)加水至拉力计读数达到66Te,并保持5分钟。

图4-3 埋设犁A型架试重图(第五步)

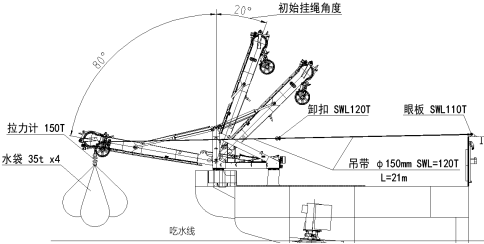

第六步:试验一,舷外静态解锁试验。步骤如下,连接方案如图4-4所示。

1)将A型架停至舷内20°;

2)将连接好的高分子环眼型吊带挂于A型架滑轮处;

3)向外翻转A型架至舷外80°,并加水至拉力计读数达到103Te,并保持5分钟。

图4-4 埋设犁A型架试重图(第六步)

4.2拖曳滑轮载荷试验

4.2.1试验载荷核算

参照LR LIFTING APPLIANCES IN A MARINE ENVIRONMENT JULY

2018.REF:CH12-1.6(P224)

负重工况1 : 拖曳工况

拖曳钢缆SWL: T1 = 80 Te

试验系数: F1_TEST = 1.1

设计举升系数: Fh_TOW = 1.3

额定试验载荷: T1_TEST = MAX(T1 x F1_TEST , T1 x Fh_TOW/1.7)=88 Te

设计最大包角: A1 = 120 deg

试验包角: A= 98 deg

合成滑轮试验载荷: T1_SHV = 2 T1_TEST x cos(A1/2) = 88 Te

等效试验载荷: T1_ETL = T1_SHV /(2 x cos (A/2)) = 67.1Te

负重工况2 : 起吊工况

钢缆SWL: T2 = 50 Te

试验系数: F

2_TEST = 1.1

设计举升系数: Fh_LIFT = 2.25

额定试验载荷: T2_TEST = MAX(T2 x F2_TEST , T2 x Fh_LIFT/1.7)=66.2Te

设计最大包角: A2 = 69 deg

试验包角: A= 98 deg

合成滑轮试验载荷: T2_SHV = 2 T2_TEST x cos(A2/2) = 109.1Te

等效试验载荷: T2_ETL = T2_SHV /(2x cos (A/2)) = 83.2 Te

选用试验载荷: T = MAX(T1_ETL,T2_ETL) = 83.2Te

4.2.2试验工艺流程

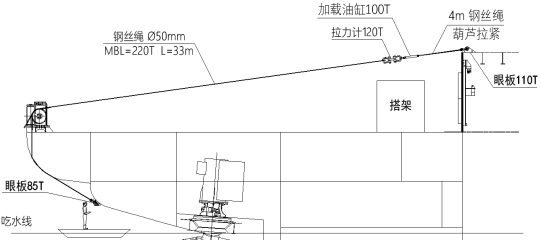

拖曳滑轮试重方案中,加载油缸处于甲板以上约5米高空,增加操作平台进行加载操作。考虑到钢丝绳长距悬空自身挠度,用葫芦施加外力进行张紧补偿。

步骤如下:

1)将试验钢丝绳,拉力计,加载油缸等按图4-5所示连接;

2)缓慢启动拉缸,至拉力计读数达到83.2Te,并保持5分钟。

图4-5 拖曳滑轮试重图

4.3 脐缆滑轮载荷试验

4.3.1 试验载荷核算

参照LR LIFTING APPLIANCES IN A MARINE ENVIRONMENT JULY 2018.REF:CH12-1.6(P224)

负重工况: 起吊工况

钢缆SWL: T = 8Te

试验系数: FTEST = 1.25

试验载荷: TTEST= T x FTEST= 10Te

4.3.2 试验工艺流程

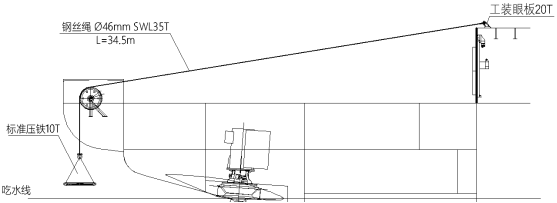

步骤如下,连接方案如图4-6所示。

1)将钢丝绳与甲板上E20吊耳连接并连接10T压铁(压铁有证书);

2)使用码头门机将压铁吊至滑轮处,保持5分钟。

图4-6 脐缆滑轮试重图

4.4 ROV A型架试验载荷

4.4.1试验任务

试验一:舷外静态解锁试验,试验载荷30.32Te

试验二:舷外静态闭锁试验,试验载荷23.42Te

试验三:舷内静态解锁试验,试验载荷20.25Te

试验四:舷内静态闭锁试验,试验载荷20.25Te

试验五:动态闭锁试验,A型架从舷外110°翻转至舷内40°,A型架Bullet全程处于闭锁状态,试验载荷14.85Te, 并记录整个行程时间。

试验六:动态下降急停试验,A型架处于舷外90°位置,试验载荷14.85Te。

试验七:动态起升急停试验,A型架处于舷外90°位置,试验载荷14.85Te。

4.4.2 试验载荷核算

根据DNV-ST-0378 code,计算如下:

试验一:T1 =(ROV mass x Dynamic Factor x 0.75)+ 5Te =(13.5Te x 2.5 x 0.75) +5Te=30.32Te

试验二:T2 =1.25 x ROV mass x Dynamic Factor x 0.75=1.25 x 13.5Te x 1.85 x 0.75=23.42Te

试验三和四:T3,4=1.25 x ROV mass x Dynamic Factor x 0.75=1.25 x 13.5Te x 1.6x0.75=20.25Te

试验五和六和七:T5,6,7= ROV mass x 1.1= 13.5Te x 1.1=14.85Te

4.4.3 试验工艺流程

第一步:试验二,舷外静态闭锁试验

为满足试验所需吃水线与码头平面之间高度差,经核算需在潮高4m时进行,因此需要抢抓涨潮时间窗口。40Te压铁锚固在码头上,试验过程中ROV脐缆绞车不承受载荷。

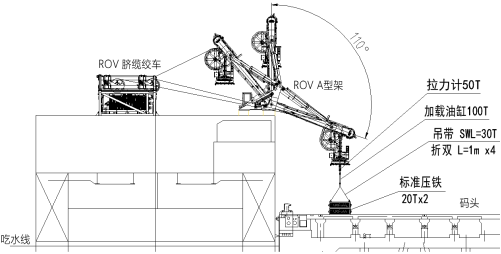

步骤如下,连接方案如图4-7所示。

1)Bullet闭锁,与拉力计,加载油缸连接,将A型架停至舷外110°;

2)使用3m钢丝绳折双将加载油缸与压铁连接;

3)缓慢启动加载油缸,至拉力计读数达到23.42Te,并保持5分钟。

图4-7 ROV A型架试重图(第一、二、五步)

第二步:试验一,舷外静态解锁试验

为满足试验所需吃水线与码头平面之间高度差,经核算需在潮高4m时进行,因此需要抢抓涨潮时间窗口。40Te压铁锚固在码头上,试验过程中ROV脐缆绞车承受载荷。

步骤如下,连接方案如图4-7所示。

1)Bullet解锁,连接测试钢丝绳并与拉力计连接,将A型架停至舷外110°;

2)使用3m钢丝绳折双将加载油缸与压铁连接;

3)缓慢启动加载油缸,至拉力计读数达到30.32Te,并保持5分钟。

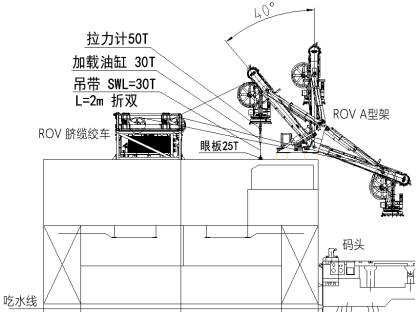

第三步:试验三,舷内静态解锁试验。步骤如下,连接方案如图4-8所示。

1)Bullet解锁,连接测试钢丝绳并与拉力计连接,将A型架停至舷内40°;

2)将加载油缸与拉力计连接,并用卸扣与甲板上25T 眼板连接;

3)缓慢启动加载油缸,至拉力计读数达到20.25Te,并保持5分钟。

试验过程中ROV脐缆绞车承受载荷。

图4-8 ROV A型架试重图(第三、四步)

第四步:试验四,舷内静态闭锁试验。步骤如下,连接方案如图4-8所示。

1)Bullet闭锁,连接测试钢丝绳并与拉力计连接,将A型架停止舷内40°;

2)将加载油缸与拉力计连接,并用卸扣与甲板上25T 眼板连接;

3)缓慢启动加载拉缸,至拉力计读数达到20.25Te,并保持5分钟。

试验过程中ROV脐缆绞车不承受载荷。

第五步:试验五,动态闭锁试验。步骤如下,连接方案如图4-7所示,选用15T标准压铁,无需使用100T加载油缸和30T吊带。

1)Bullet闭锁,连接测试钢丝绳并与拉力计连接,将A型架停至舷外110°;

2)将1块10T压铁、1块3T压铁、2块1T压铁叠放焊接连接,并用钢丝绳与拉力计连接;

3)向内翻转至舷外90°,拍摄停止状态,继续翻转至舷内40°;

4)向外翻转至舷外90°,拍摄停止状态,继续翻转至舷外110°。

第五步完成后,第六和七步可以按照此路径独立进行。试验过程中ROV脐缆绞车不承受载荷。

4.5 DOHB拉力试验

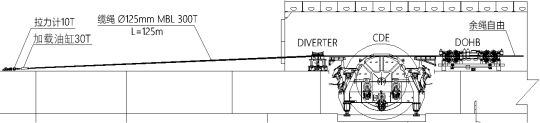

试验工艺流程:步骤如下,连接方案如图4-9所示。

1)将拉力计,加载油缸,试验缆绳和工装眼板串连。

2)试验缆绳穿过pERTER,CDE后用DOHB四对轮胎夹紧固定,多余绳长自由。

3)缓慢启动加载油缸,直至拉力计读数达到5Te,并保持2分钟。

图4-9 DOHB、CDE试重图

图4-9 DOHB、CDE试重图

4.6 CDE拉力试验

试验工艺流程:步骤如下,连接方案如图4-9所示,选用50T拉力计和100T 加载油缸。

1)将拉力计,加载油缸,试验缆绳和工装眼板串连。

2)试验缆绳穿过pERTER,在CDE上至少绕6圈,

后用DOHB 4对轮胎夹紧固定,多余绳长自由。

3)缓慢启动加载油缸,直至拉力计读数达到50Te,并保持2分钟。

4.7 LCE拉力试验

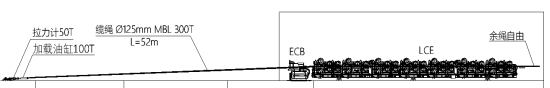

试验工艺流程:步骤如下,连接方案如图4-10所示。

1)将拉力计,加载油缸,试验缆绳和工装眼板串连。

2)试验缆绳穿过ECB后用LCE 21对轮胎夹紧固定,多余绳长自由。

3)缓慢启动加载油缸,直至拉力计读数达到30Te,并保持2分钟。

图4-10 LCE试重图

4.8 ECB拉力试验

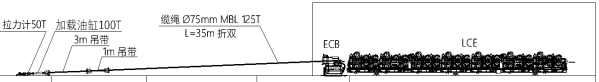

试验工艺流程:步骤如下,连接方案如图4-11所示。

1)将拉力计,加载油缸,试验缆绳和工装眼板串连。

2)试验缆绳穿过ECB,并固定在临时圆钢上。

3)缓慢启动加载油缸,直至拉力计读数达到30Te,并保持2分钟。

图4-11 ECB试重图

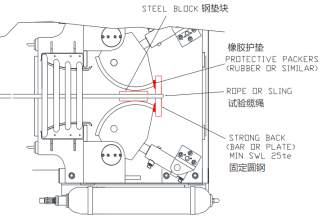

缆绳一端通过圆钢临时固定在ECB抱箍上,并在底部垫上钢垫块,如图4-12所示。

图4-12 缆绳在ECB上固定节点图5-1埋设犁A型架试重

5 实船试验情况

在试重操作前,对现场指挥和操作人员进行JSA交底。对于艉部埋设犁A型架试验荷载较大,提前对艏部压载舱进行配载,同时调节艉部吃水不大于5.5米。对于ROV A型架试重,抢抓涨潮时间窗口,弥补甲板与码头高差不足。经过精心策划和准备,所有试验均顺利完成。实船试重典型如图5-1所示。

试重完毕:1)对设备基座进行探伤检查,其中A型架基座探伤报告提交给现场验船师;2)复查底座螺栓上紧情况;3)拆卸所有工装眼板,并对吊耳处船体结构进行探伤检查,并将探伤报告提交给船东和现场验船师。

6 结语

铺缆设备船上负重试验是设备安装后进入调试的重要动作,通过试重可以检验设备与船体连接情况,检查船体和基座变形情况,基座焊缝是否有裂纹,从而验证基座和船体强度。本文基于试重任务,结合实船状态和码头资源以及试验进度要求,研究和制定了一套安全可行的试验方案。在实施过程中,严格执行方案中的各项要求,得到船东和验船师现场见证和认可。通过本次试重方案研究以及实船实施结果,总结如下:1) 铺缆设备码头试重安全性大于一切,无论是人员安全还是设备安全,所有试验材料选型和工装设计都必须确认安全可靠。2)工艺流程细节考虑很重要,对于钢丝绳长距悬空要考虑钢丝绳自身挠度,应施加外力张紧补偿;对于高分子缆绳长距离连接也要考虑其拉伸量;工装眼板加强板与载荷传感器卸扣干涉检查 3)试重方案可行性预研,应提前考虑一些客观条件,比如船舶艉吃水,甲板与码头高度差,码头吊机能力。4)试重方案经济性,在满足可行性的同时,也应合理安排试重顺序,载荷由小到大,尽量减少不必要动作。试验材料尽量减统,提高复用率。5)试重方案评审大有裨益,开展内部和外部评审会,汲取多方意见,不断迭代和优化方案,最大限度弥补铺缆设备试重的行业经验匮乏。