余姚市三力信电磁阀有限公司,浙江省宁波市315000

摘要:磁阀的电磁线圈结构是电磁阀的核心部件,其性能对电磁阀的工作稳定性和可靠性有着重要影响。现有技术的电磁线圈,是将漆包线缠绕在绝缘材料制作的骨架上,骨架顶部装有一上导磁板,底部装有一下导磁板,再依次安装在线圈罩壳内,线圈绕组与金属之间必须留有足够的空间,来满足电气间隙和爬电距离的安全要求,如果配套电磁阀使用时,还需要在中心孔内套一隔磁管组件,其结构复杂,零部件较多,特别是大功率的线圈,体积非常大,并且由于结构的限制,导致其磁力被打断或被削弱,磁场力相当不稳定,电磁力较弱。因此本文旨在提供一种用于电磁阀的电磁线圈结构,来解决现有的问题。

关键词:电磁线圈;结构紧凑;磁力稳定;绝缘体

引言

电磁线圈是由导线一圈靠一圈地绕在绝缘管上,导线彼此互相绝缘。电磁线圈是利用电磁感应的原理进行工作的器件。当有电流流过一根导线时,就会在这根导线的周围产生一定的电磁场,而这个电磁场的导线本身又会对处在这个电磁场范围内的导线发生感应作用。电磁线圈是电磁阀中的一个主要部件,负责电磁阀的开启和关闭作用。通过本文的研究,可以更好地理解电磁线圈结构的作用和发展趋势,为未来的研究和应用提供参考。

1.现有电磁线圈结构的问题

电磁阀作为一种广泛应用工业控制系统的装置,核心部件之一是电磁线圈结构。常规线圈由于结构原因,必须留有一定的电气间隙和爬电距离,当线圈绕组与导磁材料产生一定的距离后,磁场力将会被削弱,同样空荡的设计在应用于电磁阀时,电流声也会变大,这是目前常规线圈的通病。普通线圈中,爬电距离等于塑料骨架与线圈绕组之间的间隙H1与塑料骨架的厚度H2之和(H1+H2),电气间隙为线圈罩壳与线圈绕组之间的间隙N1,由于电气间隙和爬电距离的存在,必然使整体体积较大。电磁线圈在工作时会产生一定的热量,长时间工作导致温升过高,可能引发线圈或周围元件的损坏。电磁线圈的磁场可能对周围的电子设备或传感器造成干扰,影响其工作稳定性,在频繁工作或长时间使用后,线圈绕组可能会出现断路或短路,从而影响电磁阀的正常工作。老旧的电磁线圈结构可能存在能源利用率低、效率不高的问题,导致能源浪费。在恶劣的工作环境下,如高温、高压、腐蚀性气体等,电磁线圈可能存在耐受能力不足的问题。一些传统的电磁线圈结构可能尺寸笨重,不利于一些应用场景的需求,需要更小巧轻便的线圈设计。

2.用于电磁阀的电磁线圈结构的技术方案

为解决现有技术问题,本文提供一种用于电磁阀的电磁线圈结构,包括线圈绕组以及一体式的线圈骨架,骨架上设置有绕线部,其内壁上喷涂有绝缘层,线圈绕组缠绕在绕线部上,绝缘层用于使两者保持绝缘;线圈绕组的外侧安装有导磁壳体,导磁壳体的外侧设置有引出线,穿过导磁壳体后与线圈绕组电性连接。本电磁线圈采用一体式的线圈骨架,并在线圈骨架的绕线位置喷涂纳米涂层,其充分发挥纳米涂层高效的绝缘能力,使得电磁线圈结构非常紧凑,使用非常安全,在降低电磁线圈功耗的同时,还明显提升配套电磁阀的性能。线圈骨架包括中空的隔磁管,隔磁管的上端分别固定连接有固定铁芯和上导磁板,线圈骨架下端固定有下导磁板。本电磁线圈的线圈骨架采用特殊设计,将多种材料进行组合,省材料省零件的同时,结构更加合理紧凑,在不改变电磁线圈磁场力的同时进行优化,在隔磁管顶部直接焊接上导磁板和固定铁芯,在隔磁管底部焊接下导磁板,使其变成一体的线圈骨架毛坯,最后再进行一体化机加工。固定铁芯的下端置于隔磁管内,固定铁芯上端置于隔磁管外部,其上端固定有上导磁板,而下端安装有分磁环。在固定铁芯位置放一分磁环,采用交流电时,分磁环可以消除交流电所产生的噪声。下导磁板的下端设置有螺纹部。

绕线部为环形的绕线槽,上导磁板、隔磁管和下导磁板之间围成绕线槽。上导磁板的内壁面、隔磁管的外壁面以及下导磁板的内壁面均设置有绝缘层。导磁壳体的外部封装有包塑壳。在线圈骨架绕线位置喷纳米涂层,涂层的厚度决定了最终绝缘能力的强弱。纳米涂层除了有非常好的绝缘效果外,对防腐蚀,对防撞击,对防静电等等均有很好的防护作用。引出线分别与线圈绕组的线头和线尾对应焊接,并呈八字形缠绕在线圈绕组上;在两个焊接处的底部均铺设有绝缘片。线圈绕组的外部缠绕有绝缘胶带,绝缘胶带上喷涂有绝缘层。电磁线圈的任何细节对绝缘性能都有影响,当喷纳米涂层的骨架缠绕数层漆包线后,在与引线连接固定时方法很重要,必须在漆包线与引线焊接部位垫上绝缘片,防止焊接点有尖锐点刺伤漆包线,引线分别从左右两侧进行八字型缠绕拉紧,保证用力拉引线不会使焊接点移动而造成短路。电磁线圈绕组与引线连接后,必须用绝缘胶带进行包扎,也属于二次固定,同时包扎后的线圈表面更加平整光滑,为后续在绕组表面进行喷纳米涂层打好基础。绕组内外都进行了纳米喷涂,好比将一组漆包线进行了全包裹绝缘,非常安全可靠。

3.用于电磁阀的电磁线圈的具体实施方案

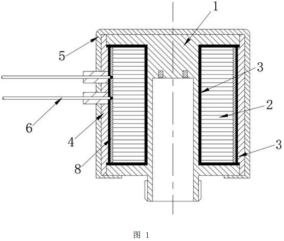

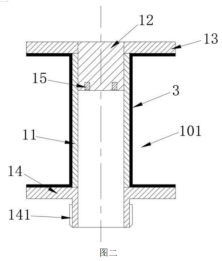

如图一图二所示,本文提供一种用于电磁阀的电磁线圈结构,包括一体式的线圈骨架1、线圈绕组2、导磁壳体4和引出线6。线圈骨架1上设置有绕线部101,其内壁上喷涂有绝缘层3,线圈绕组2缠绕在绕线部上,绝缘层3用于使线圈绕组2与线圈骨架1保持绝缘;线圈绕组2的外侧安装有导磁壳体4,导磁壳体4的外侧设置有引出线6,引出线6穿过导磁壳体4后与线圈绕组2电性连接。本电磁线圈,结构简单紧凑,电磁力大。线圈骨架1包括中空的隔磁管11、固定铁芯12、上导磁板13和下导磁板14,隔磁管11的上端分别固定连接有固定铁芯12和上导磁板13,隔磁管11下端固定有下导磁板14,隔磁管11、固定铁芯12、上导磁板13和下导磁板14通过激光焊接的方式固定为一体。固定铁芯12的下端置于隔磁管11内,上端置于隔磁管11外部;固定铁芯12的上端固定有上导磁板13,下端安装有分磁环15。上导磁板13的内壁面、隔磁管11的外壁面以及下导磁板14的内壁面均设置有绝缘层3。下导磁板14的下端设置有螺纹部141;机加工后的线圈骨架进行抛光处理,保证缠绕面光滑,无任何毛刺。机加时骨架底部会加工成M1等各种螺纹式样,线圈底部螺纹的作用是直接可以与电磁阀螺纹连接,装配方便快捷,无需其他配件辅助。

由于骨架的特殊性,将在金属制作的骨架缠绕面处进行喷涂纳米涂层,涂层的厚度直接影响绝缘能力的强弱。引出线6分别与线圈绕组2的线头和线尾对应焊接,并呈八字型缠绕在线圈绕组2上;在两个焊接处的底部均铺设有绝缘片7。线圈绕组2的外部缠绕有绝缘胶带8,绝缘胶带8上喷涂有绝缘层3,其材料为纳米涂层。线圈绕组漆包线线头和线尾与引出线进行焊接,在焊接点底部垫绝缘片,并将引出线按图5式样要求进行八字缠绕收紧,保证在拉动引出线时焊接点不移动,合理的缠绕方式可以避免引线短路影响安全。为与外界进行完全隔离,在缠绕后的线圈表面进行绝缘胶带的平整缠绕包扎,同时再在绝缘胶带外层进行喷纳米涂层,此时漆包线的内外层全部由纳米涂层包裹,既安全又可靠。普通线圈从配件数量分析,由塑料骨架Y1、线圈绕组2、绝缘胶带8、上导磁板13、下导磁板14、引出线6、线圈罩壳Y7、隔磁管组件Y8、垫片Y9和线圈固定螺母Y10装配组合而成,其配件多,结构复杂。本电磁线圈,由线圈骨架1、线圈绕组2、导磁壳体4、包塑壳5、引出线6组合而成,从配件数量上分析,结构越简单,成本越低,质量易控制。同功率、同大小的线圈,磁力差距在于导磁材料的厚度,以及磁性材料与磁场的距离决定的。普通线圈中,Z1是塑料骨架和不锈钢隔磁管组成的总厚度,两种隔磁材料使得磁场穿过线圈中心时,磁力被削弱;Z2是塑料骨架、上导磁板和线圈罩壳的总厚度。Z4为塑料骨架和下导磁板的总厚度,同样导磁能力差。本电磁线圈结构,d1为隔磁管的厚度,d2为加厚上导磁板的厚度,d3为导磁壳体的厚度,d4为下导磁板的厚度,结构非常简单,中间并没有任何绝缘材料,磁力不会被打断或者削弱,磁场力相当稳定。

4.用于电磁阀的电磁线圈结构的有益效果

本文提供的用于电磁阀的电磁线圈结构打破了原有电磁线圈的固有设计思路,采用喷涂工艺,将金属材料表面变成绝缘体,在省材料的同时绝缘性能更加稳定,结构更加紧凑,磁场力更大,导磁材料充分发挥最大的导磁力;在同等外形、功率条件下,线圈体积更小,吸力更大,安全性更可靠,配合电磁阀使用时,开启压力更高,电流更小,配套使用更广泛,对电磁线圈行业是一次革命性的创新;同时将隔磁管与线圈骨架完美地组合到一起,省去了电磁阀中必有的一些部件,重量轻、成本低,组装更方便,为未来电磁阀的创新,为未来电磁阀更多应用于高科技、航空航天,深海研究奠定了扎实的基础。

结语

电磁线圈结构在未来发展中需要更多的创新和突破,以满足工业自动化控制系统对电磁阀性能稳定性和可靠性的需求。在对电磁线圈结构的问题分析和技术优势的探讨中可以看出其在电磁阀应用中的关键作用。尽管现有技术仍存在问题,但随着材料和工艺的不断改进,以及智能控制技术的发展,电磁线圈结构将会迎来新的发展机遇。未来的电磁线圈结构将更加稳定、耐用、环保,并能更好地适应各种复杂的工作环境。

参考文献

[1]集成式电磁阀设计及阀芯卡滞优化[J].崔瑾;韩川波;易伟亮;周坤.机床与液压,2022(22)

[2]接触器电磁线圈自动组装机结构及控制系统设计[J].顾翔;朱永伟;杨大师新技术新工艺,2017(02)

[3]电磁继电器线圈断路故障总结[J].徐勇.科技创新导报,2012(14)

[4]基于故障树的电磁继电器线圈失效分析[J].耿万洋;和龙;龚思洋.现代车用动力,2016(04)

[5]电磁继电器电测失效分析技术研究.王香芬;高成;付桂翠.低压电器,2011

[6]多级电磁感应线圈炮的级间耦合特性.向红军;赵科义;李治源;袁建生.高电压技术,2012