中铁一局集团城市轨道交通工程有限公司 江苏省无锡市 214104

摘要:本论文主要研究了TBM与土压双模切换技术的管理优化与改进探索。首先对TBM技术和土压切换技术进行了概述,并分析了双模切换技术的优势与局限性。在管理优化方面,提出了设备智能化提升、运维管理制度建立、周期性检修与保养策略优化以及实时数据监测与分析等措施。在改进方面,探讨了切换速度与稳定性改进、移动式刀盘设计改进、土压平衡方案改进以及刀盘维护与保养策略改进等方面的技术改进。本研究在提高切换效率和操作稳定性方面具有一定的研究价值和应用前景。

关键词:TBM;土压双模切换;改进

引言

TBM与土压双模切换技术在地下工程中应用广泛,但在实际操作中存在一些管理和技术问题,影响了切换效率和操作稳定性。为了解决这些问题,本研究针对TBM与土压双模切换技术的管理优化与改进进行了全面研究。通过分析现有的管理方法和改进技术,提出了一系列优化和改进方案,旨在提高切换效率、保障操作稳定性。

一、土压与TBM双模切换技术概述

1.1TBM技术介绍

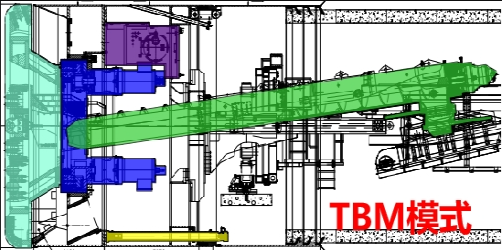

TBM(TunnelBoringMachine,隧道掘进机)为盾构法机械化掘进设备。具有高效率,高质量和安全性的优势,被广泛用于地铁,隧道和公路的建设。TBM主要分为全断面掘进机(FST)和部分断面掘进机(PST)两种。全断面掘进机在硬岩地层中使用,而有些断面掘进机则在软土地层使用。TBM的技术核心是刀盘设计,推进系统和土压控制系统。刀盘作为TBM中的关键部件,担负破碎岩土等功能。刀盘设计与掘进效率,刀具磨损等因素有关。常用刀盘有盘形刀,刮刀和滚刀。依据地质条件可选用不同型号刀盘组合达到高效掘进目的。TBM推进系统为隧道掘进提供动力。该推进系统由主机,液压系统和推进油缸组成。推进系统功能为利用液压缸在维持隧道轴线稳定的前提下推进盾构机前进。土压控制系统是TBM掘进过程中的重要控制系统,主要用于控制土压平衡、刀盘转速、推进速度等参数,其控制精度直接关系到掘进工作面的安全稳定。该土压控制系统利用传感器对各参数进行实时监控,并依据设定值对设备的工作状态进行调节,保证掘进过程平稳安全进行。

1.2土压切换技术介绍

土压切换技术就是在TBM开挖过程中根据地质条件及施工需要对土压平衡模式与全断面开挖模式这两种不同开挖模式进行实时切换。土压平衡模式适用于松软土层,全断面开挖模式适用于坚硬岩层。土压切换技术关键是要达到土压平衡,并对掘进速度进行有效调控。土压平衡模式中通过调整盾构机土压平衡参数来平衡刀盘切削土体和盾构机内土压,避免土体塌陷。全断面掘进模式中,增加刀盘转速及推进速度达到高效掘进的目的。

1.3TBM与土压双模切换技术的优势与局限性

双模切换技术实现了TBM在各种地质条件下的高效掘进并提高了装备利用率。无论是软土地层还是硬岩地层都可以达到高效掘进的目的,加快施工进度。对隧道土压及掘进模式进行实时监测及调整可保证隧道掘进过程平稳安全进行。双模切换技术需配置繁杂的控制系统,传感器和其他装置,提高了装置成本。对于设备维修提出了更高的要求,必须定期对有关零件进行检查与调整,才能保证其正常工作。需要有专业技术团队负责运行与维修,对于技术人员提出了更高的质量要求。

二、TBM与土压双模切换技术管理优化探索

2.1设备智能化提升

通过引进先进的传感器,控制系统及数据处理技术实现TBM及土压双模式切换的智能管理控制。通过设置各种传感器对设备工作状态,土压情况以及刀盘磨损情况进行实时监控,从而达到自动调节并优化设备运行参数。通过数据处理技术实现实时数据的分析与预测,发现问题及时采取相应措施。运用人工智能与机器学习技术对历史数据进行发掘与分析,探寻最佳工作模式与参数设定。从而提高设备智能化程度,降低人为干预程度,提高管理效率及运行稳定性。

2.2运维管理制度建立

定期检查TBM和土压双模切换装置各部分,包括刀盘,推进系统和土压控制系统,保证装置处于良好工作状态。根据设备的运行状况和使用频率,制定合理的维护计划,包括更换易损件、调整设备参数等,保证设备长期稳定运行。对可能发生的设备故障、施工问题等制定应急预案并明确应急处置流程及负责人,以保证突发情况能迅速反应并处置。加强运维管理人员及技术人员培训,增强他们专业技能及应急处理能力以保障设备能进行有效的管理与维护。统一管理TBM及土压双模切换装置,并建立装置档案记录装置运行状态,检修记录等,方便装置跟踪管理及数据分析。

2.3周期性检修与保养策略优化

针对设备运行情况及使用频率制定出合理检修周期以保证设备必要时能正常工作。对易损件及关键部件制定预防性维护计划并对易损件进行预先更换,以避免由于故障而导致的设备停运。施工现场设立专用维护区域并配置所需的维护工具及备件,便于现场工作人员对设备日常检修与维护。聘请专业维护团队,定期对TBM及土压双模式切换装置进行维护检修,以保证装置能长时间稳定工作。记录设备维修情况,主要有维修时间,维修内容,更换备件,方便设备跟踪管理及数据分析。

2.4实时数据监测与分析

在TBM与土压双模切换设备上安装实时监测设备,如传感器、数据采集器等,实时采集设备的运行参数,如土压、刀盘转速、推进速度等。实时监测数据传输设备向监控中心发送实时监测数据,设置专用数据存储系统长期保存实时监测数据,方便后期数据分析及故障排查。在监控中心实时监测并分析实时监测数据,出现异常及时处理,以免设备故障影响施工进度。通过实时监测数据分析建立设备故障预警机制以提前识别出可能出现的设备故障并采取适当措施加以应对。定期产生数据报表及报表,汇总分析TBM及土压双模切换装置运行状态,为装置管理及维修奠定基础。

三、TBM与土压双模切换技术改进探索

3.1切换速度与稳定性改进

优化控制系统,提高切换模式的响应速度,使切换过程更加快速平稳。改进土压平衡的控制策略,减小切换时土压的波动幅度,使切换的稳定性得到提高。加强对开关过程中关键参数监控,及时发现并应对开关过程中可能出现的各类问题,确保开关成功。TBM和土压双模切换的工序包括停机:TBM在切换之前需停机,保证其安全停车。放空:把TBM转换到放空模式,降低土压力来为之后的转换做铺垫。固化:放空模式时,采用专用注浆剂或者材料对周边土体进行加固,避免土体塌陷。切换:使TBM从放空模式恢复到挤压模式以做好继续掘进的准备。启动:在确认TBM切换完毕且保证正常工作的情况下启动下轮掘进。TBM和土压双模切换过程中所花费的时间有可能对整个掘进进度产生影响,所以有必要尽可能地减少切换时间和加快切换速度。在进行切换时,一旦发生切换失稳或者出现问题就有可能造成TBM工作异常甚至对设备造成破坏,所以必须保证切换时的稳定性。对切换工序进行优化,尽可能简化切换步骤并降低切换所需时间耗费。针对TBM设备做改进升级以提升切换效率及稳定性,如引进自动化技术以降低人为操作失误等。在实际工作中总结运行维护经验,对每一次切换中存在的问题进行记录和分析,及时采取改进措施,促进切换稳定运行。

3.2移动式刀盘设计改进

对于瞬时改变土压切换的切削情况可考虑设计移动式刀盘。移动式刀盘的主要设计思路就是通过对刀盘位置及角度进行可调节来更好的适应各种切削环境。通过调节刀盘位置可将切割线与不同地质条件土壤层面相契合以改善切削效果。同时刀盘角度的调节可降低切削阻力和提高刀盘寿命。改进后移动式刀盘设计也可将先进材料与涂层技术相结合以提高其耐磨性与切削效率。同时在兼顾刀盘维修与更换时,要设计出方便、快捷的拆装机制以缩短停机时间。

3.3土压平衡方案改进

对土压控制系统参数设置进行优化,降低切换时土压波动程度,增强了土体稳定性。完善土压平衡供排土系统以保证切换时土体处于平衡状态。引入模型预测控制技术等先进土压控制技术,提高土压控制精度与效果。

3.4刀盘维护与保养策略改进

加强刀盘定期检查与保养,包括检查刀具磨损,更换刀具及调整刀具尺寸。对刀具冷却及润滑系统进行优化,提高刀具使用寿命及工作效率。对刀具磨损情况进行监控与报警,并通过对刀具实时数据采集与分析来对刀具寿命做出预测,提前更换刀具,以免刀具磨损造成设备故障而停止工作。

结语

本文对于提高TBM与土压双模切换技术的操作效率和稳定性,促进地下工程的发展具有积极的意义。未来的研究可以进一步探索新的管理策略和技术创新,推动TBM与土压双模切换技术的发展和应用。

参考文献

[1]齐梦学.我国TBM法隧道工程技术的发展、现状及展望[J].隧道建设(中英文),2021,41(11):1964-1979.

[2]宋天田,娄永录,吴蔚博,孙彰,姚超凡,阴书玉.城市轨道交通双模式盾构(EPB/TBM)模式转换技术[J].现代城市轨道交通,2020,(12):59-64.

[3]张玄,余娜.基于多目标支配方案的TBM刀盘布置优化分析[J].工程建设与设计,2020,(12):132-136.