(许昌烟草机械有限责任公司,河南 许昌 461000)

摘要:边框是YB111型卸盘机中用于安装运输导轨的重要部件,受使用要求限制,对该零件的平面度、平行度尺寸要求较高。该文针对该零件的加工难点,通过实验验证及思维拓展,设计了一种新的折弯加工思路,有效解决了零件加工难度大无法交验的难题,大幅提高了零件的合格率及加工效率,降低了加工成本,缩短了加工周期。

关键词:边框;平面度;折弯角度;设备补偿值;反向折弯

0 引言

YB111型卸盘机是由许昌烟草机械有限责任公司自主开发研制,主要用于硬纸盒包装的滤棒卸载设备,由满盒输送装置、满盒拾取及翻转装置、下料输送装置、缓存料库装置、空盒拾取装置、滤棒提升接口和电控系统组成。边框(图号1EBK20100100、1EBK20101200)为YB111卸盘机的外观件,其主要功能是用于安装运输导轨,对零件的平面度、平行度要求较高。据车间加工反馈,该零件长且薄底面又窄,折弯难度大,折弯后两侧面平面度超差,达不到使用要求,长时间无法交验,严重影响了整机的加工进度。为此,我们进行了边框零件的折弯方法改进。

1 边框结构介绍

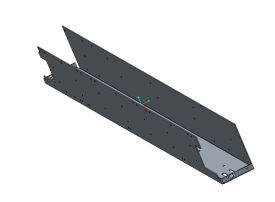

边框是用于安装导轨的零件,其结构如图1所示,该零件厚度仅有3mm,折弯成形后长度为1940mm,两侧边高度为180mm,底边宽度为138mm,折弯角度均为90°,属于两侧边高度尺寸大于底面宽度尺寸的大型长条钣金件。而根据零件的技术要求应保证其折弯边、面相互平行和垂直,不得超过钣金件自由偏差,零件的折弯道序加工难度较大。

图1 边框结构图

2查找边框加工不合格的主要原因

我们对现场加工生产出的4件不合格边框进行了现场测量和数据汇总分析,数据显示每个边框零件的平面度(公差要求±0.5mm)和折弯角度(公差要求90°±0.5°)均多处超差,零件表面外观凹凸不平,折弯一致性较差,而这也是零件不合格的主要症结。根据主要症结我们利用原因分析系统图找出了6个末端因素,逐项进行排查以确定造成零件加工不合格的主要原因。

2.1机床精度差

我们首先在公司工程装备部查阅了TruBend 5230的技术合同中对机床精度指标的要求,之后根据机床说明书要求对折弯机精度进行实物实验,并进行数据统计,如表1所示。由表可看出,在核查了折弯机的机床精度指标和零件实际加工精度后,各项数值均在误差范围内,因此折弯机精度达标,该因素非要因。

表1通快折弯机精度实物实验参数表

序号 | 实验种类 | 设备加工性能参数 | 实物实验参数 | 结论 |

1 | 成型角度误差 | 数控折弯机成型角度±10' | ±5' | 满足 |

2 | 折弯尺寸误差 | 尺寸±0.3mm | ±0.2mm | 满足 |

3 | 折弯厚度范围 | 折弯板材厚度≤10mm | 1.5mm、2mm、 | 满足 |

4 | 折弯后外观面 | 垫无痕折弯模后没明显压痕 | 精饰处理后无压痕 | 满足 |

2.2机床功能不适合边框加工

经过调查,TruBend 5230折弯机为通快公司5000系列原装进口高端机床,现有折弯机机床包括X、Y、I、V、Z、R六个运动轴位,可满足多种类型零件的定位加工,是数控折弯机类型中加工范围比较广泛的机床,表2为TruBend 5230折弯机的主要性能表。边框的加工尺寸为1940*180*138,折弯角度为90°,对照表2可知其加工参数均在折弯机加工范围内,因此该因素非要因。

表2 通快折弯机主要性能表

机型 | X轴行程 | Y轴开口 | Z轴行程 | R轴行程 | 装模高度 | 折弯长度 | 压应力 |

5230 | 600 | 735 | 2800 | ±100 | 615 | 3200 | 2300KN |

2.3折弯加工工序设置不合理

零件正常折弯的次序是:先折短边,再折长边。而在对高度为180mm的边框进行折弯时,由于零件的底边过窄,被折起的第二侧边会与刀具形成折弯干涉,从而导致折弯角度不足90度,如图2所示。

图2 折弯干涉图

按照原来的折弯工序设置,操作工会换用压平模对边框侧边进行修正以解决折弯角度不足90°这一问题,但施加的压力大小全凭操作工经验决定,极易出现折弯角度矫正过度或者矫正不足,如此加工出来的边框平面度和角度均得不到保证。如果能设计出合理的折弯加工道序用于折弯边框,零件的侧边就不会与刀具产生折弯干涉,其折弯角度就能得到保证,也不会因为修正角度影响零件的平面度。因此,解决掉折弯干涉的问题就能解决零件尺寸超差的问题。该末端因素为要因。

2.4零件的折弯高度超过现有刀具的加工范围

小组成员经过调查,车间现有的R1折弯刀具高度有:370mm、220mm、140mm、120mm,对应的最大加工高度分别是:250mm、150mm、70mm、50mm。边框的折弯高度为180mm,并没有超过现有刀具最大加工高度250mm的折弯加工范围,因此车间现有刀具能够满足边框的折弯加工需要,该末端因素非要因。

2.5 折弯尺寸设定不合理

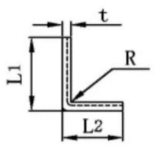

我们首先查阅了机械设计手册,钣金件折弯展开长度的计算公式为:L=L1+L2-2t+∆,其中∆为折弯系数,如图3所示。由公式可知折弯系数直接影响着零件的折弯展开长度,而折弯系数又受到折弯下模槽宽和材料厚度的影响。为找出准确的折弯系数,我们用与边框加工所用的同种材料、相同厚度及折弯刀具进行了多次试验。表3为试验结果汇总。

材料种类 | 材料厚度 | 折弯半径 | 下模槽宽 | 折弯系数∆ |

1CR18不锈钢 | 3mm | R4 | 16mm | 0.3 |

1CR18不锈钢 | 3mm | R4 | 20mm | 0.06 |

1CR18不锈钢 | 3mm | R1 | 16mm | 0.68 |

1CR18不锈钢 | 3mm | R4 | 20mm | 0.3 |

图3 钣金件展开长度示意图 表3 折弯系数实验表

边框折弯时所用的刀具折弯半径为R1、下模槽宽为16mm,从实验结果得知,该刀具的折弯系数为0.68。因此零件的理论展开图长度应为:

L=138+180+180-2×3-2×3+2 ∆=486-0.68×2=487.36mm

查阅得知零件的实际加工展开长度为487.382mm。两数值仅相差0.022mm,对折弯的影响可以忽略不计,因此我们设定的折弯尺寸是合理的。该末端因素非要因。

2.6 折弯设备补偿值需改进

从此前调查的数据分析中发现,边框的两端折弯角度数值往往是“一大一小”。零件长度为1940mm,属于较长且易变形的折弯件。长度方向的板材在折弯受力的情况下会发生垂直于中面方向的位移,即挠度变形。通过调查我们发现现有的程序参数时并未考虑到挠度补偿值,这也极有可能是导致零件的折弯角度“一大一小”的原因。图3为折弯机的轴向运动示意图,为确保零件折弯工件直线度,提高精度,应当调整折弯机的弯度值以补偿挠度变形,因此需要对弯度值、Y1、Y2参数(压板上下运动数值)进行调整以保证左右一致。

图3 折弯机轴向运动示意图

最终我们确定了造成零件不合格的主要原因有2个,分别是:折弯加工工序设置不合理、折弯设备补偿值需改进。该末端因素为要因。

3制定解决方案

3.1调整折弯加工工序

针对要因“折弯加工工序设置不合理”,我们提出了方案一:修改折弯方案和方案二:修改底图、拆分零件两种对策方案,结合生产实际,从可实施性、周期性、经济性等方面,我们对两种方案进行了全面深入的分析、对比、论证。

两种方案实施加工均无需额外经济投入,但方案二会导致零件外观不美观,产生焊接变形,零件的平面度不能保证,后期二次修整的难度较大,而方案一虽然实施起来有一定难度,但可以解决大型边框的折弯加工难题。最终我们决定放弃方案二,采用方案一:修改折弯方案作为要因“折弯加工工序设置不合理”的对策方案,拟在边框的底边中线进行反向折弯,使其中一边翻折到背面,避免干涉,短边最后折来实现折弯加工工序的调整。

3.2 修改折弯设备补偿值

针对要因“折弯设备补偿值需改进”,我们制定了“修改折弯设备补偿值”的对策方案,拟通过实验测试和数据分析改进设备补偿值

4 对策实施

4.1优化折弯加工顺序

(1)使用R4上模,在边框槽底外表面折弯成160°

首先在零件的切割展开图上,在不影响零件正常使用的前提下给底面中心线位置的两端分别增加一个22*0.5的长槽,用作反向折弯标记。之后根据做的折弯标记,采用R4上模、R3下模将边框底边反向折弯成160°。这一步折弯采用的下模为宽槽,目的是减少压痕。(此处对折弯机上下模具编号进行简单说明。上模编号:OW203/K R4/60 H120,其中OW203/K为刀具型号,R4为折弯刀具半径,60为上模刀具角度 ,H120为刀具折弯高度;下模编号:EV027 W30/86 R3,其中EV027为刀具型号,W30为“V”型槽开口距离,86为“V”型槽角度值,R3为“V”型槽左右两侧折弯半径。)

(2)使用R1上模,折弯边框两侧边

换用R1上模,依次将边框的两侧边折弯成90°,同时对折弯角度进行测量并加以修正。

(3)换压平模,初步压平槽底

在两侧边均折起之后,换压平模自内侧将第一步中折弯的边框底边进行压平,这也是为下一步的折回做准备。

(4)使用R4上下模,从槽底内侧原折线处反折弯,保证底面平直

压平模并不能完全将底边压平至180度,需要再换用与步骤(1)相同的的上下模具,沿着原来反折弯的印记,再将底边折回来,从槽底内侧原折线处反折弯,保证底面平直。

(5)使用R1上模,折弯边框两端

最后对边框的两端进行折弯,同时对折弯角度进行测量并加以修正,如图4所示。

图4 边框两端折弯效果图

经过以上五步对折弯加工工序的调整,零件得以顺利折弯,经检测折弯角度也符合图纸要求,未超出钣金件自由公差标准。

4.2改进折弯设备补偿值

在优化折弯加工顺序的基础上,我们对折弯的设备补偿值也进行了改进。为找出最佳的设备补偿值,小组成员经过了反复试验。机器默认的弯度值(即设备补偿值)为0.402 mm。我们通过调整参数Y2来逐步增加弯度值,折弯之后选取多处测量两端角度误差及平面度来判断修正设备补偿值是否到位。最终经过多次试验证明,将边框的补偿值设为1.310 mm,零件的挠度变形为最小,边框的折弯角度两侧一致,达到了图纸要求。

5效果检查

在确定最佳实验参数和加工工艺后,我们先应用于首件的试制加工,并成功交验零件。之后扩展至批量加工,本批次共加工10件边框,经过全面检测,使用角度尺和塞尺任取零件的5个位置测量,角度尺寸均在90°(±0.5°)以内,平面度超差尺寸均在±0.5mm以内,零件的其余关键尺寸也均在钣金件自由公差内,可见改进后零件的折弯角度精准,表面平面度显著改善,本次折弯方法的改进试验成功。

图5 零件改进效果图

6结论

本文简述了一种大型边框零件的折弯加工方法改进,结合零件此前的加工难点,通过数据测量及实验验证,设计了一种新的折弯加工思路,有效解决了零件加工难度大无法交验的难题,大幅提高了零件的合格率及加工效率,降低了加工成本,缩短了加工周期,也为本企业其它类似大型边框零件的加工提供了新的折弯思路,具有良好的借鉴性。通过将活动形成的加工方法固化至零件加工工艺中,并对折弯程序参数存档固化,以保证产品质量的稳定性。

参考文献

[1]关慧贞,冯辛安.机械制造装备设计[M].北京:机械工业出版社,2009.

[2]李娜,李青,李福欣等.钣金件折弯工艺分析[J].农业装备与车辆工程,2014,52(3):70-73.

[3]刘进,孔飞,刘宏道.折弯机自由折弯时折弯件的挠曲[J].冲压技术,2011(5):72-75.