徐州徐工挖掘机械有限公司

摘要:为了实现挖掘机用压力传感器动态性能的测试校准,采用预压器+激振器联合加载技术,通过自编软件研究设计一种压力传感器动态性能试验的测试系统。本文介绍该试验系统的组成,以系统设计图为基础分析压力加载流程,利用工控机、数据采集卡和自编软件平台搭建压力传感器动态性能测控系统得到传感器的动态性能曲线,该试验系统通过高精度压力传感器对比被测压力传感器,完成对压力传感器的动态性能测试。

关键词:大量程压力传感器;动态性能;温度变化;测试系统

1 引言

挖掘工作由于工作场地和工作种类等要求不同,需要的挖掘机的挖掘力也不一样,其上安装的压力传感器的量程范围也就比较繁多,目前使用的压力传感器的最大量程一般在0-60MPa。压力传感器的性能优劣会直接影响压力测量的精度以及挖掘机操作系统的性能。但大多数实验室及测量机构只能对中小量程压力传感器进行动态测量和校准,如30MPa以下的量程。而对于挖掘机械来说,某些特定的工作场所需要较大的挖掘力,同时因为安全、效率等方面因素需要对压力进行精确的控制,大量程的压力传感器尤其是油压类的传感器,首先其测试量程的范围较宽,压力加载实现困难,其次液压油作为工作介质,环境温度会对介质的特性产生影响,而且高压工作液压油本身在压缩过程中会产生温度变化,从而影响压力传感器的感知。因此,有必要研究设计一套基于温度变化的大量程的压力传感器的动态性能的测试系统。

2 测试系统的组成

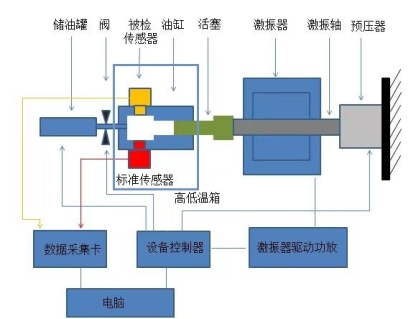

如图1所示,测试台主要由加载系统、测控系统和高低温箱组成。压力加载系统由预压器、激振器、活塞、油缸以及相关的阀等组成;测控系统由工业用计算机、测试软件、高频数据采集卡和高精度标准压力传感器组成;高低温箱的测试量程视压力传感器的工作温度范围而定。

图1 测试系统组成示意图

3 测试台的设计

3.1 加载系统的设计

压力加载是测试台的重要组成部分,尤其是动态加载。这里采用的是预压器+激振器给压力传感器提供一个连续的、稳定的呈正弦规律变化的压力输入。如图1所示。

由于是大量程压力传感器,直接采用激振器输出正弦压力变化会导致启动电流大,能耗高,前期波形紊乱,稳波时间较长。这里增加预压器为测量校准的工况提供一个合理预压,使用伺服电机通过滚珠丝杠推动活塞为校准系统提供基础压力,后续动态加压更加平稳快捷。再由激振器驱动液压活塞往复运动,产生测量所需的正弦压力信号。这里的正弦压力的大小变化由激振器的驱动电流大小控制,正弦压力的变化频率由激振器的驱动频率控制。由于作用在大量程压力传感器的输入端,可以选用高速运动的电磁式激振器(600kg推力),失真度小,响应速度快。

脉动压力发生油缸、标准压力传感器及被检压力传感器安装于高低温箱内,并根据具体测试要求提供控温措施,使被检传感器及液压油处于规定的工作温度。

脉动液压油缸上面提供待测传感器的安装工位(黄色)。标准传感器(红色)装于油缸底部,并设置保护装置,防止传感器损坏。

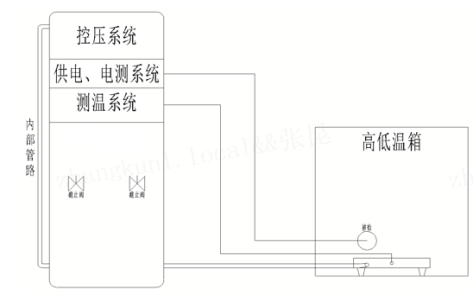

3.2 测控系统的设计

测控系统主要由工业用计算机、高频数据采集卡、高精度标准压力传感器和自编测量系统软件组成,如图2所示。计算机采用台湾研华原装产品,内存4G/硬盘1T,工作温度-10℃40℃,满足试验室数据处理要求。

数据采集卡采用支持Windows操作系统,支持C或C++驱动程序的中泰D/A板卡。高速、高精度的多功能总线数据采集卡,具有16位的A/D转换器,32路单端或16路的差分模拟量输入,方便对电压信号、电流信号和CAN总线信号进行测量采集。

高精度压力传感器采用威卡制作的MH-4型号,量程可以选用同等测量范围,但测量的精度要比待测传感器高一个等级。

自编测量系统软件可以参照实验室及测量机构的检测原理进行设计,采用USB或RS232的通讯方式与设备控制器相连,通过改变检测压力的幅值和频率实现压力信号的动态变化。数据采集卡采集到的压力传感器的输出后再上传到测量系统软件进行测量分析。

温度变化根据具体的测试工况要求而定,高低温箱的量程远大于测试工况的温度变化范围。

传感器供电采用0-36V高精度可编程电源为传感器供电,示值精度0.01%。

图2 测控系统连接示意图

4 动态性能的测试

采用激振器作为压力发生系统的驱动器,产生的是正弦波的压力信号。正弦压力动态试验装置的动态压力测试采用的是比较法原理。在测试时将标准压力传感器和被测压力传感器成对安装在正弦压力发生器的腔的两侧,当正弦压力发生器对两只压力传感器施加同一频率的正弦压力激励时,两只压力传感器的输出响应经过信号调理后被数据采集系统同时采集。工控机将采集到的标准压力传感器和被测压力传感器的输出信号进行计算和比较,就可以得到被测压力传感器相对于标准压力传感器的幅值和相位的变化量。再经过一系列不同的频率和压力的测试后,就得到了被测压力传感器的幅频特性和相频特性。根据待测传感器的使用环境和工作温度的要求,改变高低温箱的温度值,使油液以及压力传感器均工作在规定的环境温度下。

4.1 频率响应

在规定的被测量频率范围内,对加载传感器上的正弦变化的被测量来说,输出量与被测量振幅之比及输出量和被测量之间相差随频率的变化为频率响应。表示为:从零至(Hz)时,复制误差不大于 %;相位偏差不大于。

频率响应应以在规定的被测量频率范围内的频率和某一规定的被测量为基准。

4.2 谐振频率

传感器具有最大输出幅值的被测量频率为谐振频率。表示为(Hz或KHz)。

4.3 阻尼比

实际阻尼系数与临界阻尼所对应的阻尼系数之比为阻尼比,表示为临界阻尼的(%)。

4.4 上升时间

由于被测量(压力)的阶跃变化,传感器输出从规定最终值一个小的百分率上升到一个大的规定百分率的持续时间,为上升时间。表示为:对传感器施加压力(MPa)的阶跃压力信号从10%上升至90%的持续时间(ms或s)。

4.5 时间常数

由于被测量(压力)的阶跃变化,传感器输出上升到最终值的63%时所需要的持续时间为时间常数。表示为:对传感器施加(MPa)压力的阶跃压力信号,从输出上升到最终值的63%时所需要的持续时间表示为(ms或s)。

5 结论

由于大量程压力传感器动态性能试验需要被测量(压力)在较大量程范围内呈现动态变化(正弦波)。普通的电液比例加载技术等难以满足测量范围广,波动平稳,高效加载,安全可靠等要求。此研究设计的动态测试系统采用预压器+激振器联合加载技术,实现了大范围的动态压力的连续稳定加载。通过工控机、数据采集卡和自编测试软件实现液压信号采集和传感器的动态分析。在整个测试过程中,可以通过对比被测传感器和标准传感器的数据曲线,完成对被测压力传感器的性能分析。研究证明,该测试系统工作可行性高,试验结果失真度小。该压力传感器的动态性能测试可在工程机械上完成。

6 参考文献

GB 7665 传感器通用术语

GB/T 15478-2015 压力传感器性能试验方法

穆欣荣;张志杰;杨文杰;张鹏. 基于LabVIEW的压力传感器动态性能修正. 现代电子技术. 2017

孙娟萍;李卢丹;白雪. 动态压力传感器性能综合分析. 中国科技信息. 2020