中车大连机车车辆有限公司 辽宁大连 116022

摘 要 本文以某A型铝合金地铁MP车体作为研究对象,根据欧洲标准EN12663-2010《铁道应用-轨道车辆的结构要求》,对两种牵引装置垫板大小不同的车体结构进行静强度仿真计算,探究因牵引装置垫板大小变化导致的枕梁下盖板螺栓开孔位置变化,是否会对车体结构整体强度产生影响。

近年来,随着我国城市化进程不断加快,交通拥堵问题愈演愈烈,现已成为当前我国各大城市发展的“瓶颈”。因此大力发展公共交通,缓解交通拥堵的现状已刻不容缓。城市轨道交通是我国现阶段公共交通发展的主题,地铁车辆作为载客量最大的城市轨道车辆在各大城市中得到了广泛的应用。

铝合金材料凭借其强度高、加工性能好、耐腐蚀性强和易于挤压成型等多项优点,在城市轨道车辆的车体结构中得到了广泛的应用。车体作为地铁车辆运行中的主要承载结构,其安全性能至关重要,直接影响到列车的正常运行及乘客的生命安全,而在设计过程中,枕梁下盖板作为传递车体拉伸、压缩力的重要结构,其板上开孔位置会随着焊接在其上的牵引装置垫板大小的变化而变化,而牵引装置垫板作为牵引装置和车体接口部分,因设计对接,可能需要时常更改,进而导致车体承载结构的变化,本文以某A型铝合金地铁MP车体为研究对象,以有限单元法为理论基础,应用有限元仿真分析软件建立车体模型,探究由牵引装置垫板大小变化导致的枕梁下盖板螺栓开孔位置变化,是否会对车体结构整体强度产生影响。

2、车体结构简介

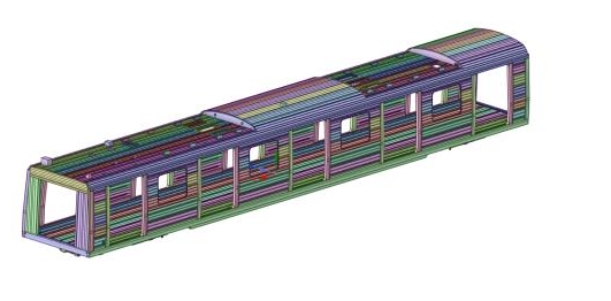

某A型铝合金地铁车辆的车体结构主要由顶棚、底架结构、左右侧墙、前后端墙共六大组件焊接而成,整体结构形式呈现为一个薄壁的筒型承载结构。本文以某A型铝合金地铁MP车体为研究对象,对车体各项性能进行有限元仿真分析。车体结构的三维示意图如图 1所示。

图1某A型铝合金MP车体有限元模型

3、有限元模型

某A型铝合金地铁车辆的车体有限元模型构成以任意四节点等参薄壳单元为主,与板单元相比,壳单元综合考虑了结构单元中间面上的平面刚度、弯曲刚度及曲率效应,因此,其具有更高的计算精度。考虑到车体的底架与牵引梁、枕梁、缓冲梁的连接方式的特点,在建立车体有限元模型时,根据车体的受力状况,采用主-从位移耦合单元来模拟车体底架与牵引梁、枕梁、缓冲梁、吸能梁的受力关系。MP车车体结构的有限元模型中单元总数为1377945,结点总数为1199755。图2为MP车车体结构的有限元模型。

|

|

(a)540mm牵引装置垫板局部视图 | (b)660mm牵引装置垫板局部视图 |

|

|

(c)整车视图1 | (d)整车视图2 |

图2 车体有限元模型 | |

4.1算法原理

有限元法的基本思想:首先将研究对象需要连续求解的区域进行离散化处理,分为一组有限个且按一定方式相互联结在一起的单元组合体。由于单元能按不同的联结方式进行组合,且单元本身又可以有不同的形状,因此可以模拟成不同几何形状的求解小区域;然后对单元(小区域)进行力学分析,最后再整体分析。这种化繁为简的方法就是有限元的基本思路。通过“离散逼近”的基本策略,达到对复杂原函数的近似代替。具体的方法及相关有限元求解方程和刚度矩阵等,限于篇幅,本文不做详细介绍,请参阅文献[1]。

4.2参考标准

根据欧洲标准EN12663-2010《铁道应用-轨道车辆的结构要求》[2],选取计算工况进行静强度分析,求解得到的仿真计算结果,车体的最大 Von.Mises 应力均不得大于车体部件所用材料的屈服强度,刚度工况下,车体底架边梁中心垂向挠度不超过车辆定距的1/1000。

4.3位移约束

位移约束是有限元分析的重要边界条件,根据实际运用情况的力学特征抽象而来,同时应保证有限元求解中刚度矩阵非奇异,以得到非零解。根据计算工况的需要,在空气弹簧座、车钩座、抬车位、复轨位等位置施加相应的位移约束。

4.4计算结果

4.4.1 位移计算结果

两种结构车体在垂直载荷工况(刚度工况)下的垂向位移云图如图3所示,从图中可见边梁垂向位移均小于车辆定距15700mm的1/1000,满足设计要求,故结构更改对垂向位移的影响不大。

|

|

(a)540mm牵引装置垫板车体垂向位移云图 | (b)660mm牵引装置垫板车体垂向位移云图 |

图3车体垂向位移 | |

4.4两种结构的静强度分析结果

根据EN12663-2010标准选取的工况,分别对枕梁下盖板焊接两种大小不同牵引装置垫板的车体结构进行静强度仿真计算,计算结果见表1所示。车体两种结构在纵向压缩载荷与垂向静载荷组合工况下的应力云图如图4所示[3]。

|

|

(a)540mm牵引装置垫板车体应力云图 | (b)660mm牵引装置垫板车体应力云图 |

图4纵向压缩载荷与垂向静载荷组合工况下车体应力云图 | |

表1 两结构各静强度工况下应力计算结果 | ||||||

工况 | 结构1 计算应力 /MPa | 结构2 计算应力 /MPa | 最大应力点位置 | 许用应力 /MPa | 结论 | 安全系数 |

2 | 98.38 | 98.37 | 门框 | 210 | 合格 | 2.13 |

3 | 182.4 | 181.2 | 牵引梁下盖板 | 255 | 合格 | 1.40 |

88.4 | 89.0 | 牵引梁纵向筋板 | 125 | 合格 | 1.41 | |

4 | 138.4 | 137.1 | 牵引梁下盖板 | 255 | 合格 | 1.84 |

5 | 180.1 | 180.2 | 牵引梁下盖板 | 255 | 合格 | 1.42 |

94.8 | 94.8 | 牵引梁纵向筋板 | 125 | 合格 | 1.32 | |

6 | 139.9 | 138.2 | 牵引梁下盖板 | 255 | 合格 | 1.82 |

93.6 | 94.6 | 顶棚 | 210 | 合格 | 2.24 | |

7 | 59.6 | 59.6 | 顶棚 | 210 | 合格 | 3.52 |

8 | 113 | 113 | 端墙 | 215 | 合格 | 1.90 |

9 | 66.2 | 66.8 | 底架边梁内侧 | 215 | 合格 | 3.25 |

10 | 73.4 | 75.0 | 门框 | 210 | 合格 | 2.86 |

11 | 105.8 | 102.4 | 门框 | 210 | 合格 | 1.98 |

12 | 139.7 | 113.5 | 底架边梁内侧 | 215 | 合格 | 1.54 |

13 | 65.3 | 65.3 | 底架边梁内侧 | 215 | 合格 | 3.29 |

14 | 112.4 | 112.8 | 内侧门框上沿滑道 | 210 | 合格 | 1.87 |

15 | 138.6 | 137.8 | 内侧门框上沿滑道 | 210 | 合格 | 1.51 |

16 | 117.4 | 114.4 | 底架边梁内侧 | 215 | 合格 | 1.83 |

17 | 76.1 | 75.4 | 牵引梁下盖板 | 255 | 合格 | 3.35 |

18 | 78 | 77.8 | 门框 | 210 | 合格 | 2.69 |

19 | 75.7 | 75.7 | 门框 | 210 | 合格 | 2.77 |

20 | 65.3 | 65.2 | 门框 | 210 | 合格 | 3.22 |

21 | 65.4 | 65.4 | 门框 | 210 | 合格 | 3.21 |

22 | 66.3 | 66.3 | 门框 | 210 | 合格 | 3.17 |

23 | 65.1 | 65.1 | 门框 | 210 | 合格 | 3.22 |

24 | 58.5 | 58.5 | 门框 | 210 | 合格 | 3.59 |

25 | 72.2 | 72.2 | 门框 | 210 | 合格 | 2.91 |

26 | 41 | 41 | 门框 | 210 | 合格 | 5.02 |

27 | 54.4 | 52.4 | 底架边梁外侧 | 215 | 合格 | 3.95 |

28 | 111.5 | 106.8 | 底架边梁外侧 | 215 | 合格 | 1.93 |

29 | 60.5 | 59.5 | 底架边梁内侧 | 215 | 合格 | 3.55 |

30 | 117.8 | 113.1 | 底架边梁内侧 | 215 | 合格 | 1.83 |

通过两种车体结构的有限仿真计算结果可知,两种车体结构在垂直载荷工况(刚度工况)下的垂向位移没啥变化,在各静强度工况下的最大Von.Mises应力相差不大,因而可以得到牵引装置垫板大小的更改而引起的枕梁下盖板螺孔位置的变化,对整个车体结构的强度不会产生较大的影响,整车强度基本保持不变,通过仿真对比计算分析,明确了两种结构对车体强度的影响,也为设计师的今后设计提供了一定的参考经验。

参考文献

[1]王勖成,邵敏.有限单元法基本原理和数值方法[M].北京:清华大学出版社,1997:42-60.

[2]BS EN 12663-1:2014,Railway applications-Structural requirements of railway vehicle bodies.Part1:Locomotives and passenger rolling stock(and alternative method for freight wagons).

[3]龚明. 城市轨道车辆不锈钢车体结构优化设计[D]. 北京交通大学, 2010.