陕西榆能精细化工材料有限公司 陕西 榆林 718500

摘要:针对水煤浆气化装置捞渣机运行多年后出现圆环链条磨损快更换频率高、出渣含水率过高影响渣车外运、铸石板磨损严重影响粗渣拉运、斜升段过短影响粗渣沥水时间等问题,利用装置大修窗口期对捞渣机进行彻底改造,改造效果良好,为气化装置捞渣机的稳定长周期运行奠定了基础,具有良好的经济效益。

关键词:捞渣机 改造 含水率 斜升段 冲洗水 减速机

一、引言

水煤浆气化中,煤及氧气通过烧嘴进入气化炉内燃烧,气化产生的熔渣通过下降管进入激冷室,被激冷固化后经破渣机破碎后进入锁斗,粗渣经锁斗定时(每30分钟)排入捞渣机渣池内,并沉淀到下部。捞渣机必须在锁斗排渣间隔时间段内将锁斗排出的灰渣及夹带的灰水从渣池中运走。捞渣过程中水要流回池内,最后将粗渣装车外送;目前煤气化装置主流配套捞渣机为刮板捞渣机(两开一备),具有易于安装及维护、出渣效率高、不易出现结焦卡涩等优点;同时也具有维护频率高、故障率高等缺点。

二、捞渣机工作原理

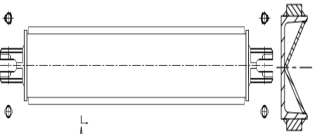

捞渣机主要由驱动机构、传动系统、刮板链条、机体、内导轮、托辊、液压张紧装置、搅拌器和电控装置等组成;机头电动机通过减速机及双排链条带动拖动链轮转动,链轮拖动两根圆环形链条运动。在两条链条间安装有渣板,刮板的运动将沉淀在渣池底部的固态渣捞出,并在斜升段脱除其中的水分后收集在捞渣机头下方的振动筛上,再次筛除过滤后用汽车定时运走。

三、捞渣机工作参数

设备型号:YN2/GBL1.3X22

捞渣机出力:8-55.2t/h(干基渣)连续调节;;最大:55t/h(干基渣):渣水总量63t/h,干渣15t/h。

电机功率:11kw (变频防爆电机):

变频范围:20-50%

电机控制方式:变频控制;

刮板速度:0.3~3.5m/min连续调节

捞渣机出力:5-28t/h连续调节;

拖动链轮尺寸及规格:φ700,齿数:10

链条规格:26X92。

刮板规格:GBL1.3×22-2-2,1400*200mm

驱动减速机:型号:R167R97-11,传动比:1:289

电机型号:YBPT160M-4/功率因数:0.85/堵转转矩/额定转矩:2.2/额定电压:380V/同步转数:1460r/min

相数:3相/效率:88%、堵转电流/额定电流:7.0/最大转矩/额定转矩:2.3/工作制式:S1电向:双向旋转。

改造前驱动大齿轮规格:φ700mm,齿数:45个

改造后新减速机参数:型号:CHH-6245DA-231,速比:1:231,

改造后驱动大齿轮规格:φ900mm:齿数:57个

四、捞渣机改造前问题

3

4

4.1捞渣机采用K型刮板,刮板在回程段容易带渣及存水;导致捞渣机回程段集渣较多,加剧链条与回程托辊的磨损。

4.2主驱动减速机按照气化炉100%负荷产生的粗渣进行设计,后期运行期间气化负荷均为110%-120%,导致减速机长期超负荷运行,故障率较高,经常出现电机过载停机现象;

4.3捞渣机渣池内部铸石板已运行8年,目前铸石板也已出现严重磨损泄漏现象,严重影响现场环境。

4.4捞渣机振动筛停机检维修时,粗渣只能通过直排进入车内,粗渣含水率较高,导致粗渣无法拉运,严重影响渣场及渣车行走道路环境及环保达标;

4.5捞渣机斜升段(脱水段)长度较短,导致粗渣沥水时间较短。影响粗渣含水率,进而影响粗渣外运。振动筛前含水率为46%(18次平均值),振动筛后含水率为44.55%;较高的含水量导致渣车装满后需等待较长的沥水时间,且影响装置现场环保管理;

五、改造内容:

4

5

5.1 改造后,斜升段壳体刮渣区长度由原9255mm增加至13255mm, 尽量延长沥水区的长度,从而降低灰渣的含水率,斜升段壳体延长后,圆环链条由86米加长至96米,刮板由46块增加至54块,沥水时间较改造前延长2分钟(按照捞渣机刮板速度2m/min考虑);改造后捞渣机经斜升段沥水后粗渣含水率42.88%(18次平均值,见图4),较改造前降低3.12%(18次平均值为46%,详见图5)

图2. 改造前捞渣机斜升段图 图3.改造后捞渣机斜升段

图4.改造前捞渣机经斜升段沥水后粗渣含水率

图

5. 改造后捞渣机经斜升段沥水后粗渣含水率

5.2

将刮板形式由K型刮板改造为矩形刮板;矩形刮板的容积较K型刮板可大50%左右,对有效降低出渣含水率

图6.矩形刮板 图7.K型刮板

5.3捞渣机驱动机构减速机更换为较大扭矩减速机,同时增加驱动大齿轮和拖动链轮传动比,旧减速机为45:10.新减速机变更为57:10,,以避免因延长4米斜升段后增加的刮渣量、刮板重量、链条重量导致捞渣机闷车,降低捞渣机链速,速度降低后,沥水时间长,灰渣含水率就越低;

计算公式如下:减速机使用系数按照0.9取,驱动大齿轮与拖动链轮传动效率按照100%考虑;

减速机输出扭矩=9550×电机功率÷电机功率输入转数×速比×使用系数

改造前:减速机输出扭矩=9550*11*289*0.9/1460=18715 Nm

拖动链轮驱动扭矩=减速机输出扭矩*(驱动齿齿数/拖动链轮齿数)

=18715*(45/10)=84218Nm

改造后:减速机输出扭矩=9550*11*231*0.9/1460=14959 Nm

拖动链轮驱动扭矩=减速机输出扭矩*(驱动齿齿数/拖动链轮齿数)

=18715*(57/10)=85266Nm

5.4因捞渣机长期运行,刮渣区域的(搅拌仓除外)铸石板已出现磨损,重新安装,回程段采用人字形托轨,能将刮板所携带的灰渣降落到底部的刮渣区域,进行重新捞渣作业,同时减轻刮板与铸石板之间的磨损。底部铸石板用龙骨板条固定,成45°角进行铺设,能最大程度上避免刮板把铸石板刮起来;

5.5因斜升段壳体延长4米,故捞渣机出料口的高度相应提高,原卸料三通阀已无法将灰渣直接排至脱水筛,故在捞渣机出料口与卸料三通阀之间增加过渡斗,以满足捞渣机顺利排渣;

5.6原冲洗水采用DN25,水压3Bar,同时只对圆环链条回程进行冲洗,但冲洗效果不佳,回程水平段极易积渣;因未对去程圆环链条进行冲洗,导致链条在拖动链轮处积渣较多,造成拖动链轮齿磨损过快;本次改造在回程链条冲洗水上增加一路冲洗水对去程链条进行冲洗,最大限度的保证拖动链轮和回程水平段积渣,大大延长了拖动链轮及回程托辊、链条的寿命。

六、改造费用

序号 | 名称 | 规格、型号 | 数量 | 总价(单位:万元) | 备注 |

捞渣机设备本体 | / | 3台套 | 235.2 | 包含主减速机、铸石板、电缆、照明、钢结构材料等、原捞渣机拆除及回装、试车等 | |

气化钢结构框架 | / | 1套 | 139.8 | 包含气化框架钢结构材料、气化框架土建施工及钢结构施工 | |

合计:3750000元(大写:叁佰柒拾伍万圆整),注:此价格含税、运费。 | |||||

七、结语

本次改造彻底解决了影响煤气化装置长周期稳定运行的捞渣机运行问题,改造后粗渣含水率达到有效降低、圆环链条及轮系的使用寿命得到有效提升、铸石板更换后现场泄漏得以解决、巡检通道更贱畅通、捞渣机停机次数大幅降低、捞渣机拉渣效率有效提升。既保证了煤气化装置的长周期稳定运行,又达到了灰渣拉运安全环保方面的要求,大大提升了企业的经济效益。

参考文献

[1]多元料浆气化系统捞渣机运行问题分析及优化改造-李龙[J]. 中氮肥 第1期 2024年1月

[2]德士古气化装置捞渣机的运行改造_穆继武[J]. 现代制造技术与装备 2015第4期总第227期

[3]刮板捞渣机故障原因分析及技术改进[J].化工管理 2018年05月

[4]捞渣机运行问题分析及处理_孔德升[J]大氮肥 2015年10月第38卷第5期

作者介绍:任有宁(1984-),男,陕西延安人,工程师,本科,学士,2009年毕业于西安石油大学过程装备与控制工程,现从事化工装置设备管理工作。