上海市机械施工集团有限公司

【摘要】确保盾尾密封是盾构机在软土层掘进施工重中之重,一方面盾尾渗漏不仅影响施工功效,还无法确保同步注浆质量导致地面沉降;另一方面若是在承压水层发生盾尾渗漏,后果更不可估量。本文结合工程实例,通过盾构机设计阶段及盾构掘进过程中两方面来研究盾尾防渗漏技术措施。

【关键词】长距离、大埋深、盾尾密封、盾尾油脂

1、引言

随着城市轨道交通快速发展,区间隧道也越来越深,特别是轨道交通市域铁路,不仅隧道埋深深,区间距离也更长,这就对盾构施工中盾尾防渗漏带来更大挑战。长距离、大埋深区间盾构施工过程中,盾尾渗漏是最大风险之一,在承压水层严重时可能会导致整个区间报废,带来较大的社会影响及严重经济损失,同时也会影响城市规划。本文主要结合多个上海轨道交通工程实例,对盾尾防渗漏技术措施进行研究、总结,同时也可为以后类似工程提供借鉴。

2、工程概况

2.1上海轨道交通15号线桂林公园站~桂林路站区间工程概况

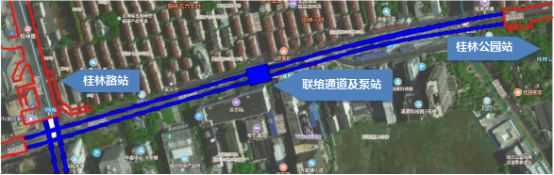

桂林公园站~桂林路站区间两台盾构均由桂林公园站向桂林路站推进,线路长度683.497m,区间覆土厚度17.4m~20.4m,平面最小转弯半径R=700m,线路纵断面大体呈“V”型坡,纵断面最大坡度9‰;设1座联络通道(兼泵站)。本工程区间采用两台直径6760mm土压平衡盾构机施工,隧道内径5900mm,外径6600mm。

图1 中国博览会北站~虹桥火车站区间平面图

本区间隧道主要穿越④1层灰色淤泥质粘土、⑤1-1层灰色粘土、⑤1-2层灰色粉质粘土、⑤2层灰色砂质粉土(微承压水层)。

2.2轨道交通市域线机场联络线祝桥工作井~规划航站楼区间工程概况

祝桥工作井~规划航站楼站区间线路长2696.9m,隧顶埋深8.20~36.38m,平面最小转弯半径R=800m,线路纵断面大体呈“V”型坡,纵断面最大坡度28‰;设4座联络通道(其中有1座为联络通道兼泵站)。本工程区间采用两台直9320mm土压平衡盾构机施工,均由祝桥工作井往规划航站楼站方向掘进,隧道内径8100mm,外径9000mm。

图2 祝桥工作井~规划航站楼区间平面图

区间隧道主要穿越土层为④淤泥质黏土、⑤1黏土、⑤31粉质黏土、⑤33粉质黏土、⑥1粉质黏土、⑦1层黏质粉土(承压水层)、⑦2层粉砂(承压水层)。

3、盾尾渗漏原因分析

3.1盾尾渗漏原理

盾构机在掘进过程中能够保证盾尾密封不渗漏,主要依靠盾尾钢丝刷与盾尾油脂堵住盾构机壳与预制管片之间空隙,其中又以盾尾钢丝刷为主,盾尾油脂作用主要是在盾构掘进过程中减少钢丝刷与预制管片之间摩擦,从而减少钢丝刷磨损,确保钢丝刷与管片能够一直保持紧密贴合。盾尾之所以渗漏,主要还是因为盾尾钢丝刷与管片之间出现空隙,从而导致盾尾外部水土顺着空隙流入盾尾内部(如图3、图4所示)。

图3 正常盾尾密封示意图 图4 渗漏盾尾示意图

3.2 盾尾渗漏原因分析

结合工程实例,上海轨道交通15号线桂林公园站~桂林路站区间两台盾构机均由桂林公园站始发,其中下行线盾构机掘进至271环时(区间总计570环,管片环宽1200m),盾尾12点钟方向出现渗漏 ,通过现场判断属于同步注浆浆液(渗漏水内含有少量膨润土),随即停止盾构掘进,因为整个盾构区间刚掘进完一半不到,既然盾尾出现渗漏说明钢丝刷与管片之间存在空隙了,不找出渗漏原因不敢保证后续盾构掘进盾尾会不会渗漏越大,特别后续还要在⑤2层微承压水层中下穿运营9号线。

初步分析渗漏原因可能为以下几方面:

1、盾构姿态:盾构掘进目前处于向下变坡阶段,管片姿态未能跟上盾构姿态,造成上部盾尾间隙过大于下部盾尾间隙,导致上部盾尾钢丝刷与管片之间产生空隙从而出现渗漏。

2、同步注浆:盾构掘进过程中由于管片上浮较大,下部注浆量控制少量,主要靠上部两根注浆管注浆,在掘进速度过快情况下,注浆压力过大,外加浆液含水量过多,造成盾尾钢丝刷被浆液击穿从而引起盾尾渗漏。

3、盾尾椭圆度:盾尾为现场拼装焊接成整圆,由于盾尾在运输及吊装过程中变形、焊接时变形、或是盾构在掘进过程中在外部土压力作用下变形,导致盾尾呈现为“横鸭蛋”或“竖鸭蛋”,比如若是“竖鸭蛋”则上下盾尾间隙就会一直比左右间隙大,从而导致盾尾上下位置更容易渗漏。

4、盾尾钢丝刷:在前期盾构掘进过程中,由于区间线型在变,各个方向盾尾间隙也一直在变(理想状态下各位置盾尾间隙约45mm),盾尾钢丝刷一直处于疲劳受压状态,若钢丝刷不能满足长期疲劳受力,后期回弹量越来越少,造成钢丝刷与管片之间产生空隙从而引起盾尾渗漏。

5、盾尾油脂:本区间盾构机盾尾密封采用三道钢丝刷,两个盾尾油脂注浆泵,每两道钢丝刷之间设置6个盾尾油脂泵送孔(如图5、图6所示),由于盾尾油脂流动性差,导致1#和6# 盾尾油脂泵送孔泵送出的油脂不能到达顶部,外加在同步注浆压力下,外部水顺着钢丝刷间隙进入盾尾内。

图5 盾尾密封示意图 图6 盾尾油脂泵送孔示意图

之后根据现场实际情况及查阅过程资料,第5条盾尾油脂流动性差引起盾尾渗漏可能性最大,而盾尾油脂流动性差可能由两方面造成:①施工时间刚好处于冬季,低气温引起盾尾油脂流动性差;②当时用的盾尾油脂密度过高而造成盾尾油脂流动性差。盾构复推前一方面跟盾尾油脂供应商协调在确保油脂质量前提下适当降低油脂密度、提高油脂流动性,另一方面加强现场油脂保温措施;根据整改好的措施,盾构复推后直至隧道贯通盾尾未出现渗漏情况。

4、盾尾渗漏防控措施

结合工程实例,轨道交通市域铁路机场联络线祝桥工作井~规划航站楼站区间,单线长2696.9m,隧道顶部最大覆土36.38mm,平面最小转弯半径R=800m,纵断面最大坡度28‰,属于长距离、大埋深、大纵坡,其中有300环(540m)位于⑦层承压水层,对盾尾密封的质量保证是一大挑战。

针对上述区间特点,从以下两阶段来确保盾尾密封质量:

1、盾构设计阶段

本次两台盾构盾尾密封升级加强,采用3道钢丝刷+1道钢板束+1道止浆板(如图7所示),与盾尾全部采用螺栓+焊接连接,双重保障,承压能力强(满足10bar压力);油脂泵送系统采用单腔单泵,每腔布设12个盾尾油脂泵送孔(如图8所示),总计36个盾尾油脂泵送孔,盾构掘进过程中每孔泵送压力实时监测。

图7 盾尾密封示意图 图8 盾尾油脂泵送孔及压力实时监测

2、盾构施工阶段

①盾尾椭圆度:盾尾密封首要确保质量是盾尾椭圆度是否满足要求,盾尾拼装、焊接完成后首先测量盾尾椭圆度是否满足要求,确保满足要求后才能进入下到工序盾尾钢丝刷的安装与焊接。

②盾尾钢丝刷:进场的盾尾钢丝刷必须具备强度、刚度及疲劳受力性能等检测报告,确认无误后在进行安装与焊接。

③首涂盾尾油脂:盾构机进场后掘进前首涂盾尾油脂质量控制是重中之重,不管是人工首涂还是机械首涂都要确保钢丝刷与盾尾夹角之间的填充密实,因为在后期盾构掘进过程中靠油脂泵送孔泵送油脂很难达到钢丝刷与盾尾夹角之间泵送密实。

④盾构姿态控制:加强盾构掘进过程中导线复测,减少盾构姿态纠偏,特别是在进入曲线阶段或变坡阶段,提前复测导线,让盾构机提前进入曲线或变坡趋势,减少因纠偏对盾尾钢丝刷造成损伤。

⑤同步注浆:首先要确保同步注浆浆液质量,特别是在放浆过程中为确保放浆通畅而肆意加水;其次是在盾构掘进过程中尽量保持匀速掘进,随之同步注浆匀速注入。

⑥盾尾油脂:首先在确保盾尾油脂质量前提下尽量提高油脂流动性,使油脂在泵送过程中能全覆盖,特别在冬季施工时要确保油脂保温工作;盾构掘进过程中要实时关注油脂泵送压力,如出现异常,首先及时定点加压泵送油脂,同时去排查异常原因;三腔三泵中有任一油脂泵出现问题,严禁盾构继续掘进,在缺少油脂润滑情况下盾尾钢丝刷磨损会迅速加倍,增加盾尾渗漏风险,所以必须立即停止盾构掘进,等损坏油脂泵修复后再回复盾构掘进。

目前轨道交通市域铁路机场联络线祝桥工作井~规划航站楼站区间左线盾构机掘进完成863环(1553.4m,完成60%),已位于⑦层承压水层,右线盾构掘进完成603环(1085.4m,完成40%),根据上述盾尾防渗漏措施实施,盾尾密封效果保持良好,未出现盾尾渗水情况。

5、结语

第一个工程实例通过盾尾渗水进行原因分析,找出盾尾渗漏原因,进行针对性整改措施,确保盾构后续掘进盾尾密封效果,顺利完成隧道贯通;第二个工程实例通过前期针对性盾尾密封设计及盾构掘进过程中盾尾防渗漏控制措施的实施,目前也取得较为理想成果。

【参考文献】

[1]顾解桢.承压含水层中盾尾防渗漏技术研究.建筑施工 11(2014):3.

[2]陈驰,杨平.高水压大直径过江隧道盾尾渗漏防治研究[J].林业工程学报,2021,6(1):8.DOI:10.13360/j.issn.2096-1359.202002001.

[3]刘建国,朱君,鞠丽艳,等.盾尾密封系统防水失效特性试验与模拟分析[J].华东交通大学学报,2023,40(2):39-46.

[4]斯芳芳.盾尾密封油脂的研究现状与发展趋势[J].铁道建筑技术,2022(1):6.

[5]钟小春,余明学,竺维彬,等.盾尾密封失效诱发砂土地基盾构管片环失稳坍塌研究[J].铁道科学与工程学报,2024,21(1).