天津渤化化工发展有限公司

300450

[摘 要] 在石油化工生产中,由于工艺的需要,往往存在各种不同的换热过程,换热器就是用来进行热传递过程的设备,在工艺生产中起着相当重要的作用,一旦泄漏会造成装置停车或更严重的后果。因此从本质安全和工艺特性角度考虑,往往会采用耐腐蚀不锈钢材质来保证设备运行稳定性。本文主要探讨不锈钢换热器在化工生产中的腐蚀问题,以及提出相应的防护措施。

[关键词] 不锈钢换热器 腐蚀

化工厂生产过程中不锈钢换热器的应用比较多,而不锈钢换热器在使用过程中对循环冷却水中的氯离子含量要求比较高,氯离子含量较高对不锈钢换热器的腐蚀有一定的危害,可能会造成换热器泄漏,轻则会影响生产,重则造成事故。因此研究不锈钢换热器的腐蚀原因,找出解决办法就非常重要,下面作如下陈述。

一、氯离子对不锈钢腐蚀机理

氯离子的活化作用对不锈钢氧化膜的建立和破坏均起着重要作用,目前对不锈钢腐蚀机理主要有2种观点,成相膜理论和吸附膜理论。

1.1 成相膜理论

不锈钢表面的氧化膜是一层致密且覆盖性良好的成相膜,可以保护金属表面与溶液的接触。而水中的氯离子由于半径小,穿透性强,可从钝化膜致密孔隙中到达金属表面,并与金属相互作用形成可溶性化合物,使氧化膜的结构发生变化,金属产生腐蚀。

1.2 吸附膜理论

不锈钢表面的保护膜是氧或含氧离子与金属相互吸附形成的吸附膜,吸附膜的存在可以降低金属表面的反应能力,从而提高金属耐蚀性,而循环水中的氯离子有更强的可被金属吸附的能力,它们优先被金属吸附,并从金属表面把氧排掉。因为氧决定着金属的钝化状态,氯离子和氧争夺金属表面上的吸附点,甚至可以取代吸附中的钝化离子与金属形成氯化物,氯化物与金属表面的吸附并不稳定,形成了可溶性物质,导致腐蚀的加速。

二、循环水系统中造成不锈钢腐蚀的因素

不锈钢换热器的腐蚀首先来自自身内应力的影响,加之温度,压力,流速等诱导作用,不同程度地加快设备的腐蚀速率,而循环水中氯离子的浓度往往会对以上各因素起到催化作用。

2.1 应力腐蚀

金属在腐蚀介质及拉应力的共同作用下产生破裂现象。断裂方式主要是沿晶间或穿晶的龟裂纹,氯离子浓度越高,温度越高,发生应力开裂的危险就越大。

2.2 孔蚀(点蚀)

孔蚀是发生在金属表面局部区域的一种腐蚀破坏形式、孔腐蚀形成后能迅速地向深处

发展,最后穿透金属的现象。

根据吸附膜理论,氯离子能优先有选择地吸附在氧化膜上,把氧原子排掉,然后和氧化膜中的阳离子结合成可溶性氯化物,结果在基底金属上生成小蚀坑,这些小蚀坑就是孔蚀核。

只要氯离子浓度够高,蚀核极可能发展成蚀孔,而且孔蚀通常是很难发现的,形状一般极小,且被腐蚀产物或沉积物覆盖着。具体反应如下:

阳极:Fe→Fe2++2e

Fe2++2CI-→FeCl2;

FeCl2-+2H2O→Fe(OH)2+2H++2Cl-

阴极:1/202+H20+2→20H-

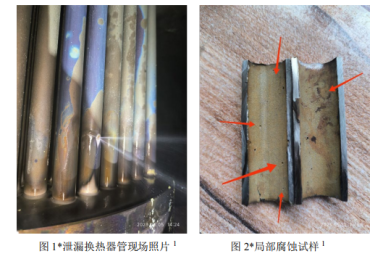

某企业双氧水装置在停电检修过程中,发现氧化塔在物料排净后,一直有水相排出,怀疑氧化塔内置换热器出现泄漏。拆检过程中发现中塔处一组换热器列管出现砂眼情况,后对列管进行材质分析及腐蚀原因分析,下图为拆检时照片。

表1 换热器工况

管材质 | 管壁厚 | 外壁介质 | 工作温度 | 工作压力 | 内壁介质 | 工作温度 | 工作压力 |

S30403 | 2mm | 氧化液和双氧水 | 50-55℃ | 0.2-0.3Mpa | 循环水 | 25-30℃ | 0.4-0.5Mpa |

表2 循环水水质分析

PH | 电导率μs/cm | 浊度NTU | CL- mg/L |

7.79 | 837.00 | 4.79 | 106.50 |

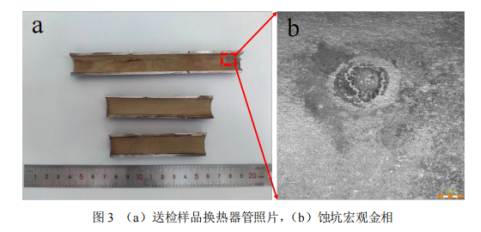

宏观金相检测,图3a明显可见换热器管内壁存在红褐色水垢及局部腐蚀,腐蚀表面呈点状坑。图3b显示内壁最大蚀坑直径约为2.46mm。

微观金相检测,换热器管金相组织为奥氏体组织。化学成分检测符合GB/T 13296-2013《锅炉热交换器用不锈钢无缝钢管》中技术要求。

扫描电镜及能谱分析,结果如图4所示,蚀坑呈近似半球状,周围出现腐蚀剥层。换热器管内壁腐蚀层中除Fe、Cr及其氧化物外,还包括氯元素,而腐蚀层剥落后的基体层能谱分析显示其中不存在氯元素。氯元素的聚集会引起基体表面腐蚀,随着腐蚀过程的进行,腐蚀层的持续生成-剥落-再生成循环导致换热器内壁蚀坑逐步扩展。

表3 A点腐蚀产物能谱分析

表3 A点腐蚀产物能谱分析

元素 | O | Si | Cr | Fe | Zn |

质量百分比 wt% | 7.07 | 0.98 | 15.77 | 55.58 | 1.38 |

原子百分比at% | 15.21 | 1.20 | 10.45 | 34.27 | 0.72 |

表4 B点腐蚀产物能谱分析

元素 | O | Si | CL | Cr | Fe | Zn |

质量百分比 wt% | 35.95 | 1.36 | 0.94 | 3.32 | 41.60 | 4.13 |

原子百分比at% | 54.44 | 1.17 | 0.65 | 1.55 | 18.05 | 1.53 |

结论,结合循环水质分析报告,换热器管内壁循环水中存在氯离子,基于钢管的腐蚀形貌及腐蚀产物分析,具备不锈钢由氯离子引起的点蚀特征,因此认为换热器管局部腐蚀原因是循环水中氯离子引起的S30403不锈钢点蚀。

3、冲刷腐蚀

由于金属表面与腐蚀流体的相对运动速度较大,导致金属表面受到冲刷腐蚀。冲刷腐蚀

在水相换热器中广泛存在,暴露在运动流体中的换热器壳体、换热管束遭受到冲刷腐蚀的破坏,将大大缩短换热器的使用寿命。

某企业硫酸生产系统中一台蒸发加热器,在设备安装使用半年后,发现换热管泄漏现象,采用涡流检测,结果表明仅加热器入口段400mm长的区域管束减薄严重,其他部位壁厚基本正常。

表5 换热器工况

管材质 | 管壁厚 | 外壁介质 | 工作温度 | 工作压力 | 内壁介质 | 工作温度 | 工作压力 |

S31603 | 2.5mm | 蒸汽 | 90-110℃ | 0.8Mpa | 硫铵溶液 | 180℃ | 0.04Mpa |

换热管泄漏原因分析:

(1)液相含固体颗粒磨损

硫酸铵晶体在蒸发循环泵扰动作用下部分进入加热器,硫酸铵结晶颗粒对管束进行长

期冲刷磨损,造成换热器焊缝、管束磨损严重。

(2)管内流速过快

换热管直径为φ38*2.5mm,共有143根管子,计算其流速为2.93m/s,而根据设计要

求一般流速应为1-1.6m/s。在高流速的作用下,使得硫酸铵结晶颗粒的动量得到极大提高,对管壁的冲击也得到很大的加强,造成管线磨损加速。

二、防止不锈钢腐蚀破坏的措施

1、消除应力

(1)换热器化学清洗完毕后,应将残液全部清除清洗掉并采取钝化工艺。设备长期静置不用时,应将水完全排空,吹扫干净。

(2)防止换热器在干湿交替的状态下使用,多天不用,可让换热器排出一部分旧水补充新水,以免聚磷酸盐的水解或降解而在换热器的表面积沉积磷酸钙垢。

(3)新制造设备一般需放置15-20天,待其残余应力消除后再利用,效果更好。

2、降低氯离子浓度或采取局部保护措施

(1)每次当氯制杀菌剂发挥完成效用后,应对循环水系统进行一次较大规模的置换。

(2)采用铝牺牲阳极进行阴极保护,即在循环水走管程的换热器内部放置铝制品。这是根据金属电化学腐蚀机理而考虑的方案。

3、添加缓蚀剂

严格控制循环水水质、温度、PH值等指标,添加合适的缓蚀剂。实践证明,加入适量的硝酸盐和亚硫酸钠的混合物,可以得到良好的效果。

4、选用耐应力腐蚀材料

近年来发展可多种耐应力腐蚀的不锈钢,主要有高纯奥氏体铬镍钢,高硅奥氏体铬镍钢,高铬铁素体钢和铁素体—奥氏体双相钢。其中铁素体—奥氏体双相钢的抗应力腐蚀能力最好。

5、适当增加防腐涂层

将具有防腐性能的涂料施加于换热器设备表面,保证设备表面与空气间存在有效介质,以此切实防止腐蚀性化学物质与设备表层接触,体现设备防腐性能的增强。除早期高分子有机混合溶液外,金属涂层、防溶剂涂料等得到广泛应用。

三、设备维护管理

1、根据换热器换热效果,定期进行化学清洗,及时消除不锈钢管表面的沉积物。

2、定期对换热器进行泄漏检查,及时排查问题,分析泄漏原因。

3、定期检查壳体内外表面的腐蚀和磨损情况,采用超声波测厚仪对可能产生腐蚀、减

薄部位进行监控;采用涡流测试技术,对减薄列管及点蚀情况进行检查。

四、结束语

一般工艺条件下,不锈钢是耐腐蚀的。想要延长换热器的使用寿命,一方面要做好换热器材质选择及制造工艺,尽量消除应力;另一方面要做好循环水的水质管理,尽量控制循环水氯离子含量,同时也要注意控制循环水温度等因素,以防止换热器泄漏引发事故。