中铁一局集团第四工程有限公司 陕西咸阳712000

摘 要:本文以跨丰济干渠特大桥连续梁0#块托架栓接固定施工技术案例为背景,运用Midas civil建立托架连接模型,对其受力情况进行分析,验证了结构了的安全性及合理性。连续梁0#块托架与墩身两端固定形式采用预留孔道安装精轧螺纹钢进行栓接固结,同时在承台施工时预埋精轧螺纹钢筋对托架进行反向预压,消除弹性变性并进行综合行安全评价。

其施工方法结构简单、安装方便、施工效率高、安全性高、又节约了施工成本,为今后连续梁施工提供了参考和借鉴。

关键词:牛腿托架 栓接固定 反向预压 技术应用

1.引言

连续梁0#块牛腿托架与墩身栓接固定施工技术是在桥梁墩身预留孔道,然后安装精轧螺纹钢与牛腿支架进行连接固定,并将作用力传递给墩身,从而达固结连接的目的,同时采用反拉施工技术检验评价支撑体系安全可靠性。该施工技术与传统采用在墩身预埋钢板焊接连接及堆载预压相比,除了能够很好模拟托架牛腿的受力情况外,具有施工结构简单,安装方便、拆卸简单、施工效率高,同时也减少了传统预埋钢板对墩身表面造成的过大影响,避免了焊接质量不达标,且在施工完成后能够快速拆卸,有效保证了质量安全事故的发生。

2.工程概况:

跨丰济干渠特大桥为中铁一局包银高铁项目重点、难点施工项目,设计范围为DK192+480.98-DK194+463.74,共计全长1982.76m。孔跨布置为: +34×32m+(40+64+40)m +4×24m+19×32m,连续梁预应力混凝土采用悬灌施工。梁体截面类型为单箱单室直腹板变截面箱梁,箱梁顶板宽12.2m,底板宽6.6m,顶板厚34cm,边跨端块顶板厚由34cm渐变至75cm。底板厚44cm至125cm,腹板厚135至500cm。主墩0#块节段长8m,0#块箱梁顶板厚85-65cm,底板厚125-100cm,腹板厚135-110cm,混凝土184.32m3,重量479.2t,采用托架施工,边跨现浇段采用支架法施工,边跨合拢与中跨合拢段采用挂篮现浇,其余各跨由挂篮悬臂对称浇筑施工,

3.托架结构

为了减小传统预埋钢板对墩身表面影响过大,本桥0#块托架采用在墩身托盘处制定位置预先留置孔洞,然后穿入精轧螺纹钢筋,以精轧螺纹钢筋为受力杆件与装配式托架完成螺栓连接方式固定,0#块施工完成后,拆除托架,墩身预留孔洞采用高标号混凝土进行封堵。

托架由三角架、对拉精轧螺纹钢固定装置、牛腿装置组合而成。牛腿主要有钢板焊接而成,单榀三角架水平杆由双拼I40b工字钢焊接而成,斜杆由双拼[32槽钢采用通过1cm厚钢板拼装焊接成32×25cm的矩形杆件,单根三脚架之间通过槽钢连接形成整体,托架全部采用厂制,托架主弦水平杆顶部铺设工字钢分配梁。

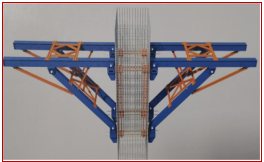

托架立面图、断面图 0#块托架效果图

4.托架牛腿施工

通过在墩身施工时在每个牛腿位置预埋两排声测管,留作托架对拉φ40精轧螺纹钢孔道,并在牛腿位置预留2个高22cm、宽11cm、深40cm的孔,两个孔间净间距9cm,两片托架中心间距5.8m,水平杆和斜杆预埋位置中心间距3.54m。预埋钢管通过和墩身钢筋及定位筋焊接定位,预留孔采用木模拼装。在预埋位置上下及左右分别设置三排加强钢筋网片,以增强预埋口位置混凝土局部抗压性能。在预留空位置如墩身钢筋与预埋盒位置发生冲突,可适当调整墩身钢筋间距。托架横桥向设4个预埋件,上下排各设两个。

当墩身施工完成,取出预埋盒,安装牛腿剪力键,通过40mm精轧螺纹钢对拉将两侧剪力键连接形成一个整体,然后分别在上下剪力键上安装上下支座,上下支座通过M27高强螺栓和剪力键连接,连接完成后需对精轧螺纹钢施加一定预紧力。为保证托架的受力更稳定,剪力键下设牛腿于墩身混凝土表面,使精轧螺纹钢仅受拉,剪力键仅抗剪。剪力键预紧完成后,采用钢板将剪力键预预埋孔混凝土面进行塞紧、塞实。至此完成三角托架安装完成。

牛腿安装布置图

牛腿安装效果图

5.托架三角架施工

托架三角架水平杆由双拼I40b工字钢焊接而成,斜杆有双拼[32采用通过1cm后钢板拼装焊接成32×25cm的矩形杆件,各杆件在钢结构加工场放样下料,确保尺寸精确。三角托架按单根杆件进行加工,加工好后的杆件在运输及吊装过程中,应轻落轻放,防止杆件发生较大变形。每片三角架由一根横杆及斜杆组成,横杆和斜杆通过10cm插销进行连接,在横杆上设置连接座板,连接座板通过M27高强螺栓和横杆翼缘板连接。

三角架采用人工配合吊车进行安装,三角架与墩身上的牛腿通过10cm插销进行连接,在牛腿上设置连接座板,连接座板通过M27高强螺栓和牛腿顶板连接,安装应严格按照施工图纸施工,确保其标高及线型。为保证托架整体稳定,单侧两片三脚架斜腿之间通过[14槽钢焊接而成的花架连接成整体;托梁与其顶部横向分配梁采用焊接连接,焊接连接位置H型钢腹板处增设1.6cm厚加劲板以增强型钢竖向稳定。

6.托架预压

为保证0#梁段施工安全,待托架安装完成后应进行模拟加载试验,以检验托架各部分的承载能力及受力变形情况,同时消除托架非弹性变形,通过托架主要杆件的挠度变形情况,对托架的安全性进行综合评价。

本桥托架预压采用精轧螺纹钢反拉加载进行预压,对梁体自重、施工荷载进行模拟,按照总荷载的60%、100%、120%三种工况加载吨位进行逐级、均匀、对称加载。在承台施工时对精轧螺纹刚进行预埋,每片托架底预埋4根直径32mm精轧螺纹钢,根于托架水平杆及斜杆连接位置与承台位置关系,设置一定的角度。

托架主要承重结构为双拼400×400×13×21H型钢及双拼I40b工字钢,其材质固定、结构性能稳定关系到托架整体的稳定,因此预压主要检查托架及横梁的受力性能是否满足施工需要。

(1)托架预压加载方法

根据0#梁段钢筋混凝土、模板重量以及施工荷载分布情况,采用Midas civil软件对托架受力承载情况进行模拟,计算得托架主要受力点反力计算结果。根据计算结果编制支架逐级预压荷载。预压分三级进行,加载时要尽量符合混凝土浇筑的状态,每级加载进行监测,并做详细记录。

加载时,在托架水平杆上方外侧两排横向分配梁上各放置1根纵向扁担梁,扁担梁采用双拼I40b工字钢加工而成,在锚固装置与扁担梁之间放置千斤顶,根据启动千斤顶,模仿支架受力,在启动千斤顶时要左右两个顶同步启动,且运行速率相同。因预埋精轧螺纹钢与反拉点存在一定角度,在扁担梁上方纵向放置钢楔子,使得精轧螺纹钢沿纵向受力,预埋点不发生偏折。加载采用分级加载,加载完成1级后,静载5分钟,然后测量观测点为数据,然后在静载2h,2h后进行下一等级加载,加载完成120%后,每隔2h测量1次,直至稳定。

托架反拉布置图

0#块底模自重2.35t,内模自重3.55t,内模支架自重3.36t,外模桁架自重1.92t,外模自重8.23t,模板自重合计19.41t。

底模桁架及横向分配梁单侧自重18t。

施工人员及设备:![]()

振捣砼荷载:![]()

故而施工荷载=(2.5+2)×12.6×3.6÷10=20.4t(单侧)

0号块悬臂混凝土自重=479.2÷2=239.6t(单侧)

合计=20.4+239.6+19.41+18=297.41t

故而每片托架=279.41/2=139.71t。

表5-6 0#块托架预压荷载计算表

序号 | 分级 | 荷载(t) | 备注 |

1 | 60% | 83.83 | |

2 | 100% | 139.71 | |

3 | 120% | 167.65 |

(2)观测点布置

在预压前测出各测量控制点标高,测量控制点设置在托架和分配梁交点位置。

托架反拉测点布置图

(3)观测频率

按总荷载的60%、100%、120%分级加载,各级加载后静停1h测量变形值。第三级加载后静停24h后对预压荷载进行卸载,卸载过程和加载过程相反,按照100%、60%、0进行分级卸载,在卸载一级荷载后再对各控制点观测一次,直至卸载完成。

(4)观测方法

托架变形量的测量采用全站仪,预压时设专人进行观测,记录初始前的高程和加载后的高程值,然后计算出托架的变形量。

(5)非弹性变形测量

每个观测点位置张贴反光片作为观测基准点,加载前进行初始标高测量,卸载后再进行相对标高测量,两者之间差值△′,即为托架总的非弹性变形值。

(6)弹性变形测量

荷载加载至100%对观测点进行测量,并与卸载后标高进行比较,差值△即为托架弹性变形值。

(7)预压注意事项

1.只有在整个托架全面检查验收合格后方能进行加载工作。

2.对反拉力必须认真计算、核对和记录,由专人负责。

3.所使用的千斤顶及油表需进行标定,在使用前需根据标定报告检查油表和顶的配对情况,并在每台油泵操作明显位置张贴本次张拉分级及每级荷载所对应的油表值。

4.在千斤顶加载过程中要求详细记录加载等级、及油表示数,测量组作现场跟踪观测。发现异常情况应及时停止加载,及时分析,采取相应措施。如果实测值与理论值相差太大应分析原因后再确定下一步方案。

5.加载全过程中,要统一组织,统一指挥,要有专业技术人员及负责人在现场协调。

6.卸载时应两侧对称均匀卸载,防止单边操作对托架横断面受力不均,并做好记录,测量支架弹性恢复情况,所有测量记录资料要求当天计算完成,现场发现异常问题要及时汇报。

7.托架卸载后,根据加载后托架变形量,设置底模预拱度,调整底模标高。

7.小结

0#块牛腿托架连接通常采用在墩身预埋钢板,然后采用焊接方式与牛腿杆件进行固定连接,该工法能够满足施工要求,但易存在对墩身结构表面损伤较大,且焊接质量不易控制,安装、拆卸较为繁琐,施工效率低下,通常一般需要3-4天。在本桥连续梁0#块托架施工中采用预留孔道,穿入精轧螺纹钢筋采用螺栓链接的方式,有效的弥补了以上不足。

0#块托架预压常规做法为堆载预压,也能满足挂篮预压的施工要求,但预压加载的周期比较长,通常需要4~5天,施工效率较低,且荷载不易控制,观测数据采集易受到施工影响等缺点。在本桥中采用反拉预压法所需的材料、设备比砂袋预压法及水箱预压法少,提高了施工效率,节约了施工成本,通过现场的实际预压,验证了计算的正确性,同时高效安全准确的完成了挂篮预压,消除了非弹性变形,获得了相应数据参数,节约了时间,同时取得了良好的经济效果,此工法主要有以下优点:

主要有以下优点:

⑴ 试验过程中,各级荷载加载时间短,从加载至观测结束,用时仅1h左右。

⑵ 加载过程可反复进行,多次试验,多次观测,确保了观测数据的准确性。

⑶受力结构明确,荷载通过千斤顶加载,加载过程更容易的到控制,加载过程中一旦出现意外情况,可迅速卸荷,确保挂篮安全。

⑷ 反向预压法所需的材料、设备比砂袋预压法及水箱预压法少,提高了施工效率,节约了施工成本。

参考文献

[1] 中国铁路总公司《高速铁路桥涵工程施工技术规程》(Q/CR 9603-2015);中国铁道出版社

[2]国家铁路局 《铁路桥涵工程施工安全技术规程》(TB10303-2020);中国铁道出版社

[3]《铁路预应力混凝土连续梁(刚构)悬臂浇筑施工技术指南》(TZ324-2010);北京:中国铁道出版社

作者简介:秋升举 1983年3月 男 陕西 咸阳 汉 大学本科 工程师 中铁一局集团第四工程有限公司 研究方向:铁路桥梁施工技术