安徽晋煤中能化工股份有限公司

摘要:安徽晋煤中能化工股份有限公司三期气化60万吨合成氨装置选用为Φ3200/3800 HT-L大型粉煤加压气化装置,由北京航天长征化学工程股份有限公司设计制造。HT-L粉煤气化工艺是一种以干煤粉为原料,采用激冷流程生产粗合成气的工艺。HT-L粉煤气化工艺采用了盘管式水冷壁气化炉,顶喷式单烧嘴,干法进料及湿法除渣,在高温(1400~1700℃)、高压(4.0MPa左右)下,以纯氧及少量蒸汽为气化剂,在气化炉内对粉煤进行气化反应,产生以CO、H2为主要成份的粗合成气,经过激冷和洗涤后,饱和了水蒸汽并除去细灰的合成气,送入变换系统。

关键词:航天炉 渣口压差高 堵渣 黏温特性 处理措施;

气化炉渣口堵渣压差高是生产过程中比较常见的异常现象,对于气化炉的安全稳定运行影响较大。根据目前运行的状况和处理方法,研究渣口压差高的原因及处理措施是对航天炉装置的稳定运行具有指导意义。

一、渣口压差的介绍

气化炉渣口压差是指气化炉压力与气化炉合成气出口压力的差值,即为气化炉渣口压差。渣口压差是气化炉控制的一个重要指标。气化炉满负荷运行氧量控制在32000m³/h,渣口压差控制在30-60Kpa之间,在生产过程中由于各种原因渣口压差经常波动,不仅造成炉况的不稳定,也影响生产效益。

二、渣口压差波动原因和现象

2.1 渣口堵渣的现象

(1)气化炉渣口压差长时间波动,并且有上涨趋势;

(2)气化炉憋压;

(3)合成气中甲烷含量不变,二氧化碳含量下降;

(4)渣样中有大渣块和玻璃丝渣;

(5)破渣机油压波动大;

(6)系统有效气成分低;

(7)消耗高;

2.2渣口堵渣的原因

(1)气化炉加负荷速率过快,在加负荷过程中由于氧负荷加的多导致氧煤比控制偏低,实际炉温低,粉煤灰大部分没有融化,在锥部渣口部位温度较低,一部分熔渣在锥部形成粘度大流动性差,并且合成气中夹带着大量没有燃烧的粉煤在此处凝聚,长时间运行导致渣口堵渣。当渣口继续堵塞后渣口尺寸变小,渣口压差增大,这也是渣口堵塞较难早期发现不能及时处理的原因。

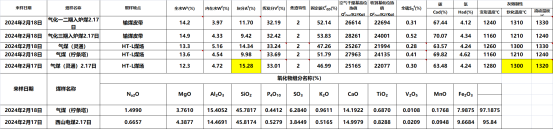

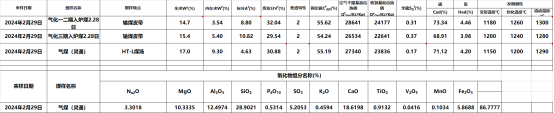

(2)原煤掺烧不均或者煤种较多,煤质波动大。煤的黏温特性差是导致渣口压差波动的主要原因。航天炉属于气流床气化技术,液态排渣煤灰的黏温特性是气化炉操作的重要依据。气化炉排渣要求灰渣的粘度在5-100Pa.s,灰渣再此范围操作。当超出这个范围就会造成渣口堵渣。如下图所示不同煤种掺烧比例不同灰分含量变化:

(3)水冷盘管泄漏造成熔渣在渣口凝固堵塞渣口。气化炉水冷壁采用盘管结构,盘管外部涂有耐火材料,耐火材料外部有渣层,这些保护措施的目的是为了保护盘管不受损坏。如果在原始开车时挂渣不理想,渣层松动,在后期运行中,渣层就会脱落,尤其在气化炉炉膛上部高温区更明显,渣层脱落后耐火材料在气流的冲刷下也会损坏,这样盘管就会暴露出来,高温气体就会烧坏盘管,严重时导致盘管泄漏。在正常操作中中压锅炉水循环量在1000方左右,汽包与气化炉压差控制在0.5MPa左右。所以当盘管泄漏后大量的锅炉水会进入到气化炉炉膛内,锅炉水的温度在240度,而炉膛温度在1400度以上。 锅炉水在进入炉膛后形成激冷,液态渣在盘管泄漏部位形成大量的渣,尤其是当渣口盘管泄漏后引起渣口堵塞。

(4)气化炉负荷与炉压不匹配造成火焰偏短,长期运行导致渣口堵渣。气化炉的负荷与炉压是有严格的对应要求的,这是保证流场合理的重要措施。气化炉压力是有后工段控制的,由于生产过程中负荷和压力是由两个单元的控制,如果沟通不及时,会造成气化炉负荷和压力不匹配,长时间运行导致渣口压差偏高。

(5)粉煤烧嘴物料通道异常,烧嘴的作用是把氧气和粉煤加速混合后快速输送至气化炉内,在气化炉内形成流场,使氧气和粉煤快速反应。流场的合理性决定了气化转化效率。烧嘴的结构在气化炉反应流场形成中占主导地位。烧嘴中粉煤通道因长时间运行磨损,通道变大流速下降,火焰上移,下部温度较低,渣口熔渣流动性差。造成渣口堵渣;

(6)由于原料煤的价格及使用范围性,一般厂家不会用单一煤种,会少量掺烧一些其它煤质稍差的煤种,来降低原料的的消耗,在掺烧后煤的比例要提前做实验,如果分析人员分析煤质不及时,且煤的掺烧比例原料车间或者调度室未及时通知气化车间,气化操作人员不能及时掌握煤种情况,未能及时调整气化炉的操作温度,同时操作人员对气体成分、壁温及渣量及渣量及渣样等情况的细微变化未重视,当气化炉出现渣口波动时,此时渣口已经堆积的大量灰渣。

三、渣口堵塞的处理措施

1)因煤质发生变化导致的渣口堵塞,应及时调整煤种。

2)因操作温度低引起的渣口堵塞,应逐渐提高氧煤比,进行熔渣处理,熔渣处理要求速度要慢,一般在8h左右。若提高氧煤比后,提高锥形渣口处温度,利用高温液态渣和高温气体冲击渣口进行熔渣。这样会造成上部渣层破坏严重,仍无法熔渣,则应在设计允许的条件下进行降压处理,以拉长火焰。

3)因气化炉负荷调整过快引起的渣口堵塞,应降低调整负荷速度,缓慢增减负荷

4)因烧嘴问题或盘管泄漏引起的渣口压差堵塞,则应采取停车更换烧嘴,避免渣口堵塞严重,下降管烧坏。

5)操作人员可通过以下几点避免气化炉渣口堵,气化炉燃烧室温度设计安装了4只高温热偶用以测量反映燃烧室温度。高温热偶头部在向火面砖表面稍微内缩xxmm,高温热偶能够反映出温度变化的趋势,为操作人员提供判断的依据。气化炉在运行过程中,由于熔渣的特性,向火面砖表面会存在熔渣反复附着、剥落的情况,高温热偶会在一定范围内正常波动。混入掺烧的高灰熔点煤,熔渣的流动性变差,温度波动的趋势范围会有区别,根据热偶温度趋势的细微变化,对气化炉工况进行调整。

6)气化炉表面热偶是保护气化炉壳体安全的重要监控手段,能够及时反映出气化炉表面温度的变化趋势,同时也能间接反映气化炉内操作温度及炉内耐火砖的挂渣情况,当高灰熔点的煤混入,操作温度未及时调整,表面热偶整体呈下降趋势尤其是在气化炉中下尤为明显,主要因熔渣的流动性差,在向火面砖挂的渣层厚度增加,导致气化壁温呈下降趋势(操作人员排除其他原因导致气化炉表面热偶呈下降趋势),结合其他数据作出判断对气化工况做相应的调整

四、渣口恢复正常的判断依据

(1)根据渣口压差指示数据HT-L炉型渣口压差正常控制在60Kpa以内。

(2)根据气化炉压力点与合成气出口压力点差值。

(3)渣口压差正常,气化炉液位波动幅度平稳。

(4)渣口压差正常,合成气成分中CO2含量低,CO含量高。

五、预防渣口堵渣的措施

5.1加强原料煤的掺烧和煤质分析控制

1)、灰熔点:灰熔点低有利于气化在较低的温度下进行,有利于延长气化设备的寿命。

2)粘温特性:粘温特性好,则灰渣流动性好,有利于气化排渣,操作稳定。

3) 反应活性:反应活性好,气化反应效率高。

4)可磨性:可磨性好易于制粉,制备气化所需的适宜的粉煤粒度。

5) 灰含量:灰分含量多,有利于气化炉挂渣,但需消耗热量,增大比氧耗,和比煤耗,灰熔渣冲蚀耐火材料,影响耐火材料寿命,同时增大灰处理系统负荷,影响气化生产应速度快,效率高。

6)发热量:发热量高的煤,气化效率高。

根据不同煤种的原料煤掺烧,其质量控制尤为重要,一般要选择灰熔点低,黏温特性曲线平缓的煤种。在煤质发生变化时,要根据原煤分析,计算入炉时间,及时调整气化炉控制参数。

5.2烧嘴定期检查

烧嘴的设计使用周期为6个月,实际运行中最长已达到20个月。即使烧嘴的使用没有达到检验周期,但是在检修时也要对烧嘴进行拆检,发现有问题及时清理或者更换。

5.3气化炉稳定操作

气化炉加减负荷要合理,严禁大幅度加减负荷;加负荷时要先加煤后加氧,减负荷时要先减氧后减煤,参考甲烷和氧煤比控制。

六、结语

渣口堵塞对于气化装置的长周期稳定运行和经济性影响非常大。在现如今的煤化工企业中,如果因为渣口压差高导致非计划性检维修,停车一次检修在72小时,开停车一次损失在几百万元。所以在对气化炉渣口的研究很有必要。再生产过程中渣口出现异常,应全面准确判断原因,及时处理。特别是前期设计不合理的渣口尺寸,也在进一步优化。