陆军装备部驻西安地区军事代表局 陕西西安 710000

【摘要】通过对某型配套电机质量问题处理过程进行全面剖析,多方配合协调,寻找问题背后的问题,准确定位配套产品出现问题是因为总体结构设计缺陷导致,最终反馈总体单位进行设计改进,彻底归零闭环。

【关键词】配套 总体 电机 质量问题 故障启示

一、引言

某型产品配套用三相交流伺服电动机,在总体单位发生连接电缆断裂质量问题。我单位在组织归零过程中发现,该电机是监管任务调整后,转由我单位监管,而在以往已经组织过归零。从现象表明上一次归零问题根源没有解决,此次该问题定义为严重质量问题。通过近两年验证,此次归零效果明显,未再发生类似质量问题。在归零过程中,虽然困难重重,但也通过此次归零积累了宝贵的经验。

二、弄清事件来龙去脉对归零工作至关重要

对于质量问题归零工作而言,能够准确特别是全面掌握质量问题的信息非常重要,特别是该质量问题处置过程中,显得尤为明显。

1.利用长期监管优势,掌握信息背后的信息。

我单位在收到总体单位反馈问题后,故障现象在现场非常明显,就是电机与总体部件连接处电缆断裂,并且更换电机出现类似情况。一开始,只是将该问题作为一般批次性质量问题进行看待。电机生产单位也没有过多反馈信息,就已经开展分析问题原因。但是主管代表长期监管该承制单位,早在几年前合格供方调整时,承制单位临时新增电缆合格供方,原因就是某型电机电缆断裂,由于当时该电机并非我单位监管,因此具体情况没有深入了解。该质量问题再次发生后,我们敏锐的察觉到两者之间的联系,在追问之下,承制单位承认在几年前确实出现过类似的电缆断裂问题,这一信息对后续归零工作起到了重要作用。

2.通过严谨细致对比,坐实质量问题的判定。

只通过自己印象和现象类似,并不能说明当时的问题和此次问题为同一问题。主管代表要求承制单位提供数年前质量问题归零的相关资料,进行了深入了解。资料表明,上次的质量问题现象是在总体试验时,突然停机,试验现场检查控制箱显示机械报故,控制箱内数码管显示2#故障,经拆解电机,其连接电缆断裂。此次质量问题的现象与上次问题现象一致,也是2#故障,且连接电缆断裂。因此,可以非常准确的表明,两次质量问题是同一个质量问题的重复发生,并且此次已经出现数台,可以判定为严重质量问题。

3.加强相互之间交流,确保获得信息的对称。

发生质量问题后,总体监管单位第一时间向我单位说明了相关情况。与我单位监管任务一样,总体监管单位也是在调整监管任务后,新监管的该型号装备,对上次发生的质量问题情况并不十分了解,我们将数年前发生过类似问题这一重要信息反馈总体监管单位,使其对整个质量问题事件做了更为深入的掌握。经过双方沟通,向机关上报了这一情况,并初步定位为电机严重质量问题。而正是及时得到机关指导和两个单位的深入沟通,才在归零过程中推翻了两个承制单位给出的故障原因定位,为该问题彻底解决奠定了坚实基础。

三、排除所有因素真相只有一个

对于该重复发生的质量问题,面临装备交付进度紧急、已经呈现批次性现象后续处置异常复杂等实际困难,我们主要从以下几个方面入手。

1.紧前组织分析,准确定位故障。

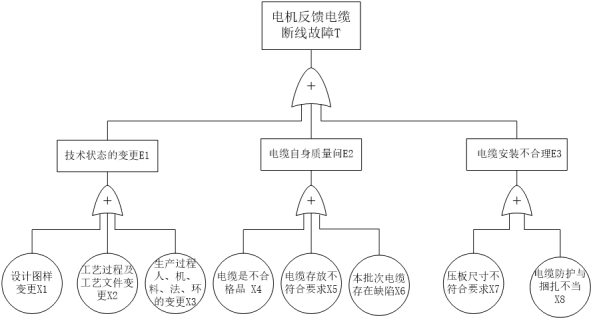

为确保定位的准确性,组织承制单位全面深入排除,建立故障树。根据电机反馈电缆断线故障树对电机设计图样变更、工艺过程及工艺变更、生产过程人、机、料、法、环等有无变更、压板尺寸、电缆防护与捆扎等8项诱发原因进行了逐项排查。

图1 电机反馈电缆断线故障树图

检查电机设计总装配、接插件组件、过渡件组件等图纸与明细,从设计定型至今无设计改动,故可以排除设计图样及技术要求变更的原因导致电机反馈电缆断线;检查电机工艺总装配过程卡片、接插件组件过程卡片、过渡件组件过程卡片等工艺图纸,无工艺更改,故可以排除工艺过程和工艺文件有变更的原因导致电机反馈电缆断线;查电机生产过程质量控制等因素均符合要求,故可以排除生产过程人、机、料、法、环、测等原因;查电缆供方和电缆入厂复验等,电缆指标参数均符合要求;对电缆线芯解剖完成后,用游标卡尺复测压板尺寸,压板实测值和设计至对照均符合要求,可以排除压板的尺寸不符合要求的原因的因素;对电缆防护与捆扎方式进行检查,电机压板处采取橡胶保护套(初始状态)或弹簧防护组件,并在工装架上进行捆扎,捆扎方式牢固。

分析完毕发现,对电机本身而言,所有的风险点均已经排除,仍然无法准确定位故障产品的原因,一时间问题处理陷入了僵局。

2.寻求机关帮助,彻底弄清机理。

故障分析完成后,虽然初步表明一切正常,但是问题根源依然没有找到,且两个承制单位依然认为是电缆本身的问题,对此我们进行了深入验证。承制单位人员抽取电缆制作完成的5根反馈电缆进行了电阻检验,结果均为合格;对未交付的电机电缆也全部进行了阻值测量,均为合格;对库房剩余的电缆进行了抽样解剖(每隔10米截一根300mm样品全部剖开),查看是否存在缺陷,同时对样品电缆质量进行对比,结果均未发现缺陷;在具备资质的第三方,用两根同型号电缆加装橡胶保护套和一根同型号电缆加装弹簧防护组件和电缆,进行规定次数、振动位移及振动频率的验证试验,验证结果为电缆线芯无任何损伤。

在依然无法得到准确原因后,向机关寻求帮助。机关组织专家组,并邀请业内专家,会同两个监管单位和承制单位共同对机理进行了全面分析。在对电机故障排查情况和电缆验证情况进行综合分析后,认为初步可以排除电机本身为问题。尔后,详细汇报了电机实际状态下的工况,专家对电机实际使用状况进行了深入分析,结合反馈的该问题重复发生等实际情况,专家组最终定位了该问题机理。对电机运行过程电缆受力情况进行分析,实际电机工作过程要做前后往复运动,电机压板下方的电缆为压紧状态,可视为与电机刚性连接,电缆引出电机压板后,捆扎在工装架上,也可视为与工装架刚性连接。当电机随自动机进行前后冲击运动时,刚性连接位置与电机产生同步位移,工装架不动,电缆受力的方向与总机运动的方向一致,电缆承受沿电缆轴向的力,而刚性连接位置电缆与电机产生同步位移,压板与工装架之间的电缆不会与电机同步位移,导致压板出口处电缆受力、形变最终发生疲劳断裂。根据这一机理分析,我们在试验台对故障得到了复现,证明分析定位准确。

3.制定整改措施,积累宝贵经验。

该问题的根本原因是电缆走向设计缺陷,要求承制单位细化电缆在总体产品上的绑扎工艺要求,增加弹簧防护部件措施与橡胶保护套措施以及改进电缆走向。用新的绑扎工艺和走向结构,用2根电机反馈电缆,进行规定次数、位移和频率的模拟振动试验,试验结束通过解剖,检查电缆各线芯,电缆无折弯痕迹,电缆各线芯铜丝无断裂。尔后,再将模拟振动试验后的电缆,落实在实际装备中进行试验,试验结束后再次检测电缆的通断,并解剖电缆检查各线芯铜丝的损伤情况,电缆无折弯痕迹,解剖后各线芯铜丝无断裂。通过以上充分全面的验证表明,整改措施有效。该质量问题发生距今已经有2年时间,按照整改措施整改完毕的电机,未再发生任何类似问题。

四、过程艰难的同时积累丰富经验

经过此次归零分析,除严格执行归零要求,完成故障定位、机理分析、故障复现、制定措施、举一反三等规定动作之外,给我们的工作方式也带来了不少启发。首先,要透过表象发现质量问题的深层次原因,尤其是重复出现的质量问题,一定要在解决质量问题的同时,深挖其引发的机理,要有刨根问底寻找问题背后的问题的精神;其次,要不怕麻烦,之所以两个承制单位将问题引向电缆本身,原因是更改电缆走向,涉及已经交付产品,需要将已经交付产品所有电缆走向进行更改,工作量非常巨大,但是不能因为整体排查困难或工作量大就放弃系统性故障定位;最后,要提高专业技术水平,配套产品的问题不一定是配套产品本身的问题,同样监管配套产品专业知识不能仅仅局限于配套产品,要有系统性思维,从而提高自身综合专业技术水平。

—1—