中国核工业二三建设有限公司

摘要:目前压水堆核电厂辅助系统不锈钢中厚壁管道基本上采用氩弧+手弧焊接方法,在氩弧打底过程中易产生咬边缺陷,本文以某核电辅助系统不锈钢中厚壁管道焊接中出现的咬边缺陷为例,分析了咬边缺陷产生的原因以及返修控制要点,以期为后续核电项目不锈钢中厚壁管道焊接返修提供借鉴和参考。

关键字:打底;咬边;挖槽;返修

前言

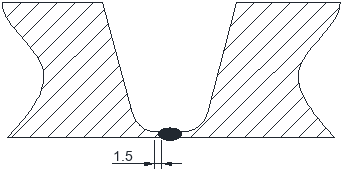

核电辅助系统不锈钢管道厚度大于20mm时,根据设计文件要求,采用图1坡口型式及尺寸,此种采用U型坡口设计型式的焊口一般采用氩弧打底并焊接至3~4层(焊缝厚度达到6mm~10mm),再采用手弧填充焊接至100%。某核电项目其中一道水平口(PF位置)焊缝在氩弧焊接至约8mm时,射线探伤出现咬边缺陷,需要进行挖槽返修焊接。

图1 管道坡口型式示意图

1.缺陷具体部位

该焊口厚度直径约400mm,壁厚约35mm,采用双壁单影进行透照,共6张底片。通过射线检测底片分析,底片2-3缺陷在180°方位至90°方位,长度约95mm,从仰焊往立焊位置,再根据底片确定咬边是在焊缝上游侧还是下游侧,探伤贴片示意图以及缺陷详见图2和图3所示。

图2 管道焊口氩弧层探伤示意图

图3 焊口氩弧层缺陷位置示意图

2.1 焊工

焊工打底焊接时,焊接顺序从下往上分为2个区间:180°→90°→0°和180°→270°→0°。在焊接180°→90°→0°方向底片2-3部位时,焊工采用工艺卡规范中的下限电流未将坡口两侧1.5mm的钝边全部熔掉,详见图4所示,造成底片上焊缝宽窄不一,虽然采用工业内窥镜从焊口背面目视观察无咬边,但是底片上形成了黑影,故判定为咬边。

图4 根部打底熔合示意图

2.2 组对间隙

由于管道焊口焊接前组对间隙要求1mm~4mm,缺陷部位组对间隙比其他部位小且为下限值,焊接时此处熔池未“铺开”,从而照成熔池宽度较窄,在底片上形成阴影。

2.3 焊缝收缩挤压

不锈钢焊缝收缩比碳钢大,且此种U型坡口型式的焊缝氩弧层焊接完成后焊接收缩量约占整个焊缝收缩量的30%,在打底完成后氩弧填层过程中焊缝收缩挤压造成根部咬边。

3.1 返修难点

焊缝返修需要进行挖槽后重新焊接,根据核电RCC-M标准,返修不得超过两次,需保证一次性成功,主要有以下难点:

1)挖槽之后间隙需满足原有焊接工艺卡1mm~4mm的要求;

2)挖槽部位后续再次打底焊接时两边焊缝接头能圆滑接上,不会形成内凹;

3.2 缺陷定位

首先通过坡口对称特点将焊缝中心线确定,并画出缺陷位置线,详见图5所示。

图5焊缝中心定位示意图

3.3 挖槽

挖槽分为两步骤:第1步骤,使用角向磨光机采用不锈钢3mm切割片从焊缝中心线处往下挖槽,直至还剩余约3mm时,再使用1mm的切割片穿透至焊缝背部,此时焊缝间隙约1.5mm;再继续上、下扩20mm,以确定缺陷全部去除干净以便于后续焊接时便于接上,详见图6和图7所示。

图7 挖槽示意图

图8 挖槽长度示意图

第2步骤:采用不锈钢钢锯条从正面伸到背部将挖槽处两边的毛刺去除,并修磨;修磨时注意不要将焊缝间隙扩大,再采用采用磨光机将原有焊缝打磨圆滑过渡。

3.4 补焊

采用与原焊接工艺卡进行打底焊接,打底前检查焊缝背部充氩是否满足要求,焊接时注意焊接摆动时将熔池“铺开”,以覆盖原有根部焊缝并与其搭接圆滑过渡,详见图9所示,

图9 焊缝打底补焊示意图

打底完成后,进行填层时注意控制道间温度,待每一道温度冷却至室温之后,再进行下一道的焊接,以减少焊缝收缩挤压。通过以上几点措施,现场焊缝返修一次性成功。

通过核电不锈钢中厚壁管U型焊口返修案例,在此种U型坡口组对间隙不均匀的情况下,根部打底焊接时需要将钝边全部熔透,以确保后续填层时焊缝收缩对根部不会造成挤压形成根部咬边缺陷,焊缝返修时从返修方案、工具准备、人员准备等,确保返修一次性成功。

参考文献

[1]陈祝年,焊接工程师手册第2版,北京:机械工业出版社,2009.