中建八局轨道交通建设有限公司,江苏 南京 210046

摘要:结合城市域铁路隧道工程的地质条件和工程特点,提出双护盾TBM针对于超长深埋复杂地层设备设计,如刀盘破岩能力、大推力、大扭矩、主轴承密封、超前钻探、盾体防漏、排水、超挖控制等,以提高双护盾TBM的地层适应性、施工安全性。

关键词:超长深埋;复杂地层;双护盾TBM;针对性设计

引言

针对深惠城际铁路五坂区段埋深、水文地质及地面环境,采用TBM施工法进行施工。文章结合隧道岩石强度高、隧道区间掘进距离长、区间存在一处地质断层、地面水体发散及多次穿越重要建构筑物等特点,对TBM的针对性设计进行分析,从针对硬岩掘进、断层破碎带、涌水、超挖量控制四方面提出针对性设计。。

1.1针对硬岩掘进的设计

1.1.1刀盘针对性设计

刀盘耐磨及小刀间距高效破岩设计:为了满足长距离硬岩隧道的掘进,刀盘易磨损区域都进行了针对性的耐磨设计,并且采用8378mm刀间距,高效破岩。特点如下:

1、刀盘面板、过渡弧面及后部焊接SA1750CR复合耐磨板。

2、大圆环外侧焊有镶嵌合金耐磨板;

3、采用19"滚刀,78mm刀间距设计,能更高效开挖硬岩地层(吉林引松项目,实测岩石抗压强度达200MPa,TBM刀间距为83mm,应用效果非常好);

4、刀座结构采用焊接箱型结构,满足长距离掘进硬岩的需求,可快速修复或更换;

5、刀盘连接螺柱双排布置,结构强度高。边滚刀布置数量多,边刀区域破岩效率更强。

刀盘格栅进渣口耐磨合金设计:在铲斗前方弧形板处焊接镶嵌合金的耐磨块,弧形耐磨块设计三排两段耐磨合金,耐磨格栅设计了合金块。

将弧形板和其上的格栅板设计成镶嵌合金的耐磨块,合金与外周镶嵌合金耐磨环相同,合金的耐磨性能大大高于耐磨焊及一般耐磨板,耐磨块基体采用Q345结构钢方便和刀盘本体焊接,在非合金的其它位置堆焊15~20mm耐磨层。

刀盘边缘过渡区域设计有导流刀,保护滚刀刀体:TBM掘进过程中,刀盘边缘滚刀刀体容易受到冲击,导致不正常磨损,为使滚刀刀体不受磨损和冲击,在刀体前方外侧圆弧过渡板上配置有导流刀,起保护滚刀刀体的作用。

刀座采用内外刀座板组焊整体形式:本项目19"滚刀刀座采用内外刀座板组焊整体形式,内刀座板为高强度合金钢,具有优良的强度和刚度,抗冲击性能强,疲劳寿命长;外刀座板为高强度低合金结构钢,具有优良的焊接性能,易于与刀盘本体焊接,保证刀座和刀盘本体的焊接强度。

传统的TBM滚刀刀座采用C型块、楔块、压块相互锁紧的形式,改进后的刀座不采用C型块,结构更稳固,更适合硬岩掘进。

成熟可靠的中心滚刀锁紧设计,有效防止中心滚刀的窜动:TBM刀盘中心双联体滚刀轨迹半径小,掘进时整体受力复杂、侧向力较大;如果刀具固定不稳引起窜动,不仅会造成刀具的非正常磨损,同时对刀座也有很大的影响。优化后的中心滚刀主要依靠三个中心锁紧楔块固定,防止刀具轴向窜动,其抗冲击性能更强、安拆方便。

滚刀轴采用长轴设计,承载力更强:与常规设计的短轴式滚刀相比,长刀轴接触面更大大,刀座直接承力面大,刀座不易压溃。且使用范围更广,通用性好。

1.1.2主轴承大推力、大扭矩、长寿命设计

TBM采用5.3m主轴承,设计寿命>15000h,满足不低于20km的掘进要求。TBM主轴承采用德国RotheErde公司定制双列滚子轴承,其特点是:

1、主轴承由三排圆柱滚子,双列主推滚子组成,承载能力强。

2、主驱动结构设计减小了刀盘悬臂长度,提高了刀盘的抗冲击能力。

3、主轴承主推滚子前置,内部磨损铁屑容易排出,极大程度减少主轴承磨损。

4、主轴承主推滚子可进行观察,提前发现问题,有效避免主轴严重损坏。

5、内外密封环表面硬化处理,硬度高,耐磨性好。

6、刀盘连接螺栓双排布置,刀盘连接强度高,安全系数充足。

7、内外密封外侧安装防尘挡板,有效降低密封系统污染。

1.1.3主轴承内外密封环可调整设计,加长密封使用寿命

密封环表面淬火,磨损位置可调节两次,提高密封结构使用寿命。密封调整方案(以外密封为例)如下:

1、拆除外密封环与法兰连接螺钉;

2、拆除外密封环堵头螺钉,安装调节螺钉将外密封环向刀盘方向调整5mm;

3、更换外密封环与法兰连接螺钉,并按图纸要求打紧;

4、密封环可以调整两次。

1.1.4大推力大撑紧力设计

为了满足长距离硬岩隧洞的掘进,设备支撑推进系统采用大撑紧力、大推力设计原则,以适应硬岩地层,提高掘进效率。双护盾TBM主推进系统采用14根规格Ф380/Ф280-2000mm油缸最大推进力49989kN@315bar,撑靴油缸采用4根规格Φ600/Φ400-1200mm油缸,最大撑紧力71215kN@315bar,辅助推进系统采用38根规格Φ280/Φ240-2600mm油缸,最大推进力73668kN@315bar。因此无论撑紧力和推力都有很大富裕,满足本工程掘进需要。

1.2针对断层破碎带的设计

为使TBM快速通过断层破碎带地层等不良地质,本项目采用TBM配置超前钻机系统进行超前钻探支护、刀盘进渣量可控的针对性设计、主机皮带机防压停设计、TBM大轴承、大扭矩设计、护盾采用台阶式设计。

降低盾壳与围岩的摩擦力。前盾和撑紧盾盾壳设计注脂孔,连接1套气动油脂泵和分配阀系统,向盾壳和围岩之间注入廉价油脂和其它润滑材料,以降低盾壳和围岩之间的摩擦系数,从而降低推进和换步时的摩擦阻力。

1.2.1超前钻机系统

超前钻机主要由液压凿岩机、推进梁总成、电-液控制系统、液压泵站、注浆泵站、注浆控制阀站、注浆钻杆及钻具及配套附属设备组成。适用于超前钻孔施工并同时具备跟管施工能力。

图1 超前钻机系统方案示意图

1.2.2钻机MWD系统

超前钻机系统搭载随钻测量系统(MeasurementWhileDrilling,MWD),该系统在岩土工程勘察及矿山、隧道等工程钻进过程中,应用钻孔过程监测(DrillingProcessMonitoring,DPM)技术,监测钻机的工作参数,如钻进速度、扭矩等。根据获取的工作参数变化特性反应周边围岩的地质情况,分析破碎、断层、空腔、涌水等不良地质,实现超前地质预报功能。

1.2.3主机皮带机防压停设计

采用1000mm带宽主机皮带机,能有效避免渣料掉落。

采用大功率马达驱动,驱动扭矩大,大幅提高皮带机的脱困能力。

1.2.4TBM大扭矩设计

本项目配置10台400kW变频电机驱动,配置φ5.3m直径主轴承,脱困扭矩可达17859.88kNm。

1.2.5盾体防漏渣设计

针对断层破碎带等地层,优化缩小盾体之间间隙,盾体完全缩回来时伸缩盾与撑紧盾之间间隙较小,同时设置挡渣板,最大可能减少漏渣量,从而减少盾体内的清渣量。

1.3针对突发涌水的设计

1.3.1正常掘进污水排放

TBM在正常掘进选用两台流量50m³/h、扬程25m的排沙泵,布置在盾体尾部连接桥前部,将污水泵送到后配套拖车污水箱内。污水箱内安装了1台流量90m³/h,扬程50m的排沙泵,再将污水箱内沉淀后的污水泵送到隧道中间的中继蓄水池内,再由蓄水池内的排沙泵排放到隧道外。污水箱和蓄水池都安装有液位开关,可远程实现泵的启停和保护。

1.3.2突发涌水排放

除了正常配置,额外配置一台排沙泵,其流量为100m³/h、扬程为50m,用于紧急情况排水,TBM同时配置应急排水管路。

1.3.3关键部件防水性设计

TBM主电机防水等级为IP67,配电柜、变压器等电器元件防水等级均达到IP55。

1.4针对超挖量控制的设计

1.4.1渣量可控制的进渣口设计

在TBM遇到破碎带等不良地质情况下,岩渣、泥沙容易通过刀盘铲斗以及接渣斗,进入主机皮带机,泥沙在皮带机上堆积,造成皮带机停止,同时泥沙流动性大,从刀盘背部以及溜渣板区域流至到底部堆积,造成刀盘出渣效率低,降低了TBM的掘进效率,同时可能导致大规模的塌陷。因此,在破碎带等不良地质下,需要对刀盘铲斗开口进行调节控制。

在刀盘铲斗区域焊接连接工装,在正常地质情况下,不安装挡板,实现TBM高效率快速掘进,在遇到破碎带等不良地质情况下,通过安装挡板,可控制刀盘开口率大小,从而控制岩渣进入刀盘的多少,降低卡机风险并控制。

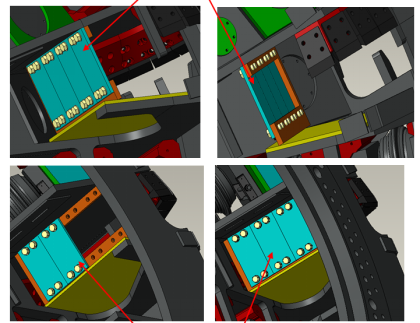

图2 进渣口封闭设计

1.4.2配置渣土称重装置

通过在后配套皮带机上配置渣土称重装置,可及时掌握出渣量,有效预警是否超挖,以便及时处理。

结束语

近年来,我国在城市里掀起了一股基础设施的热潮,隧道工程也在不断地发展着。针对硬岩地层隧道掘进,双护盾TBM具有施工快捷、安全等优点。在工程建设过程中,由于水文地质、埋深、地面环境、施工条件等因素影响,导致双护盾TBM在掘进过程中疲于应对各种突发情况。本文基于深惠城际铁路双护盾TBM穿越复杂硬岩地层,总结了长深埋复杂地层双护盾TBM四类针对性设计。希望对后续类似工程起到一定借鉴和指导作用。