42088119890104215X

摘要:本文以具体桥梁工程为例,研究了钻孔灌注桩技术的施工过程及质量控制问题,分析结果表明,钻孔灌注桩施工技术具有承载力大、节能环保、噪音低等技术优势。为保证桩基成孔质量,必须加强护筒埋设、泥浆配置、钻孔清孔等施工环节以及孔壁塌落、混凝土灌注堵管、桩身混凝土断桩的控制。

关键词:桥梁;基础钻孔灌注桩施工技术

0引言

时代的发展进步促进了桥梁施工技术的完善,为了满足人们日益提高的工程建设需求,必须促进加固方式的多样化处理,目前已经诞生了多种多样的处理方式,例如换土垫层法、排水固结法等。在工程实践中,钻孔灌注桩技术以自身较高的性价比优势得到了建筑工程的普遍。为了解该技术的运用情况,文章结合桥梁施工实践详细分析基础施工技术的要点难点,并优化钻孔灌注桩技术在实践当中的运用价值,为工程建设进度和经济效益提供良好保障。

1.工程概况

本项目线路正线起讫里程为-K0+680~K10+336.812,其中全线共设桥梁6245.5m/11座(主线7座,狮桥枢纽4座),砼15.12万方,钢筋2.43万吨,钢箱梁4211吨。桥梁累计共有761根桩基,741根陆地桩,20根水中桩,均按柱桩设计,施工时桩长不得小于设计桩长,并要求桩底嵌入W2(中风化灰岩)内不小于设计图纸嵌入深度。桩径共有1.2m、1.4m、1.7m、1.8m、2m、2.2m、2.4m七种桩径,桩长范围15~43m。设计图纸中桩径桩基采用超声波透射法检测桩基,桩基均使用C30水下混凝土。宁安高速公路线路平面图见下图:

图1宁安高速公路线路平面图

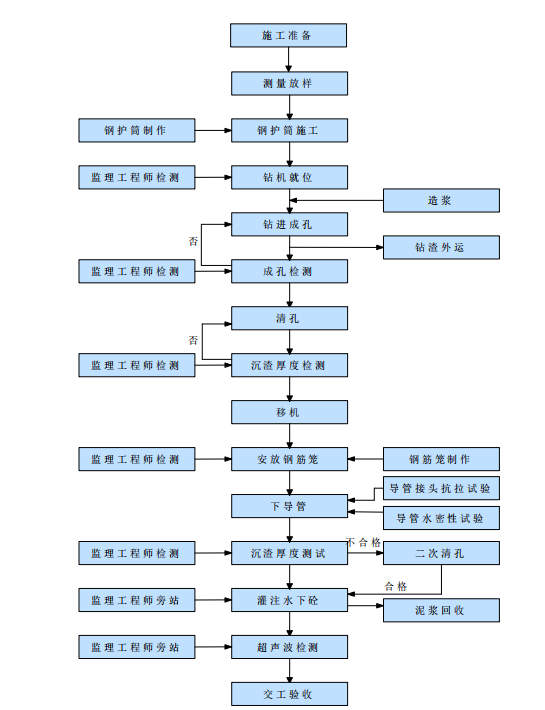

施工流程如下图所示:

图2钻孔灌注桩施工工艺流程图

2.1护筒埋设

施工前设置坚固、不漏水的钢制护筒,护筒在钢模生产厂家定制,用δ=6-12mm钢板加工制成,护筒内径比桩径大20cm,长度3m一节。施工时埋设护筒至少两节长度为6m。具体护筒埋设长度根据现场地质实际需要进行增加。首先以施工桩位中心,用十字交叉法沿桩位四周测放四个护桩,护桩距桩中心点的距离根据现场实际情况确定,以埋设护筒时控制桩不受影响为原则,具体方法为:以桩位中心点为交点,拉出两条相交直线,在直线个终点适当的位置,用4根一定强度的钢筋垂直打入地下,作为护桩,护桩间直线距离必须比护筒直径大40~50cm;随后需要处理钻头中心,与桩位中心保持对准,通过钻头挖出圆孔,直径与桩直径保持相等,同时完成桩中心线的复核,如果与设计方案存在偏差,必须对其进行适当的校准,各项工作准备完成,再进入底部夯实整平工序,随后用钻机安放护筒。在此过程首先需要关注钢护筒圆心和桩中心,保持两者的重合,保持护筒壁垂直。在埋设护筒的时候,需要对其进行精准定位,严格控制护筒中心和桩位中心的平面偏差,不得超过50mm,而且需要根据设置方向控制护筒的倾斜度,不得超过1%。安放护筒后要在护筒周围对称、均匀地回填最佳含水量的粘土,并分层夯实,护筒顶端要高出原地面不少于0.3m。钢护筒埋设后的顶标高要高于地下水面,以便保证钻孔时孔内的水头压力。钢护筒底部穿过松散回填土、流朔状淤泥等不良土层深度不小于1m。埋设钢护筒的同时,挖一条深不小于0.4m的泥浆循环沟,沉渣池和钢护筒的溢流口通过泥浆循环沟连通。

2.2制浆及泥浆性能要求

(1)为了防止塌孔,稳定孔内地下水位及便于挟带钻碴,采用膨润土或优质粘土制备成泥浆进行护壁,充分发挥泥浆护壁的作用,避免可能的缩孔和塌孔现象,旋挖钻泥浆相对密度控制在1.03~1.10,对于易塌地层,选用冲击钻泥浆相对密度控制在1.20-1.40。(2)泥浆采用膨润土或优质粘土造浆。为防止泥浆水分流失,泥浆池、沉淀池需铺设地膜。泥浆池的容积为钻孔容积的1.5~2.0倍(具体施工时根据施工进度需求设置泥浆池大小,本容积为单根桩基施工时所需的泥浆池的大小),泥浆池设置完毕后,在泥浆池的底部和四周铺设塑料布或采取其它封闭措施,防止泥浆外流;泥浆池周围设置隔离围挡,确保安全性要求。(3)所有工作完成必须对其进行全面检查,确保泥浆的胶体率、密度、黏度等数据符合工程要求。

2.3钻孔及清孔

(1)钻机就位前场地夯实平整,下垫钢板,履带底座必须保持平稳,严禁发生倾斜移位,将钻机行驶到要施工的孔位,调整桅杆角度,操作卷扬机,将钻头中心与钻孔中心对准,并放入孔内,调整钻机垂直度参数,使钻杆垂直,同时稍微提升钻。(2)旋挖钻机就位停稳后,对位经复测后,保持钻杆竖直,注入调制好的泥浆后即可开始钻进。旋挖钻机钻头不断在压力下旋转,将泥土等挖进钻头筒内,仪表自动显示筒满时,钻斗底部关闭,提升钻斗清淤,然后重复向下进行挖孔,通过钻斗的旋转、削土、提升、卸土和泥浆撑护孔壁,反复循环直至成孔。挖出的土方由铲车进行打堆处理,再由弃土车辆外运至指定弃土场。钻机施工过程中,由于旋挖钻机不能自身造浆,应直接及时向孔内补充新浆,保证泥浆面始终不得低于护筒底部,保证孔壁稳定性。作业过程必须采用分班连续作业法,工作人员需要按照钻孔作业要求,对其施工记录进行详细填写,为了保持钻孔作业的连续性,需要采用分班处理的方法,交接时需要重点关注其中的注意事项,掌握钻孔作业的相应要求。同时还需要做好钻孔泥浆以及钻机对位的检测,一旦出现数据不达标的情况,就需要立即完成纠正。(3)冲击钻开钻时,首先需要按照工程设计要求准备泥浆,将其注入孔内,工作人员需要关注孔内是否存在积水,有水的情况下可直接将粘土投入其中。开孔和钻进时,需要对孔内水位进行严格控制,超过地下水位1.5~2.0米。同时低于护筒顶面0.3米,掏渣后需要做好水分的及时补充。钻进作业涉及淤泥层、粘土层冲击时,冲击将采用中冲程(1.0~2.0m)冲击;砂层冲击过程,必须做好护壁管理,适当增加小片石和粘土,采用小冲程(0.5~1.0m)完成反复冲击;冲击漂石和硬岩层冲击时,冲击时需要更换重锤小冲程(1.0~2.0m)。对于石质地层而言,需要做好冲击过程管控,如果石子钻渣浮出时,需要观察其粒径变化,泥浆浓度合适时,其粒径应该保持在5~8mm。如果粒径相对较小,说明需要进一步提高泥浆浓度,确保整体的工程质量。机手在冲击钻进过程中,需要做好主钢丝绳的管理,冲击过程需要保持拉紧。同时需要控制最大冲程,保持在6.0米之内。同时需要关注泥浆的补充以及净化工作,工作开始前就需要按照要求完成泥浆的调制,不能因为泥浆配置不足而影响后续的问题,所以需要根据工程需求适当的完成补充。

2.4制作钢筋笼、安装导管

钢筋组中有一长一短两根钢筋,施工过程需要错开接头。对于1号钢筋笼而言,钢筋加工都采用加长丝头,而2号钢筋笼则采用3cm丝头,钢筋准备完成后,需要让每组钢筋头保持对齐,套筒需要拧到三cm一侧,形成整个,并且一一连接,根据工程设计要求完成钢筋笼的加工。同时做好标记,将找钢筋笼的一组钢筋设为1号钢筋。钢筋笼完成运输工作后,需要根据工程要求对其进行管理,采用二次对接方法,做好后期的调整工作,1号钢筋笼需要尽可能保持钢筋接头对齐,然后以此为中心,分别向两边对齐钢筋套筒,并将其拧紧,拧到3cm一端。如果钢筋能够对齐,必须全部连接,未对其可以暂时不处理,随后按照要求对吊起的1号钢筋笼进行适当调整,对齐钢筋头,然后做好拧紧工作。如此1号和2号钢筋笼已经形成整体,符合下方的要求。根据桩基声测管安装需求,必须对侧管第2节与2号钢筋笼进行绑扎,而且需要绑扎到对应钢筋。在此过程需要做好绑扎操作,既不能绑扎的过紧,也不能绑扎的过松,否则会影响整体的施工效果。完成对接工作后,需要打开声测管挂钩,通过上下滑动对接两节声测管,上紧套筒,观察其密封性。下放钢筋笼时,必须按照要求控制声测管的间距,并将其绑扎到对应钢筋,确保整体牢固。

2.5灌注混凝土

由于混凝土的运输量大,运送过程中必须保证混凝土不产生分离、泌水,并保证坍落度不能有较大的损失,所以需要计算混凝土运输时间及气温情况,又要求尽快地运达浇筑地点,并浇注入模,以免发生凝结。混凝土到达施工现场后,应及时检测其塌落度,对于不合格产品应尽快退场,防止影响桩基灌注质量。灌注过程必须对混凝土量进行严格控制,尤其是在首批封底时,灌注过程伴随着冲击能量,能够促进泥浆的排出。想要冲开桩底沉渣,冲击能量需要达到相应要求,尽可能方便后续工作的开展,避免出现沉降问题。

3.结语

本桥梁工程基础钻孔灌注桩施工过程及运行结果表明,基础钻孔灌注桩施工技术作用明显,不仅能够缩短工程建设周期,而且具备很强的承载能力,外界因素对其造成的干扰也会相对较小,正是因为有了这么多的工程建设优势,该技术在工程实践中得到了人们的普遍青睐。值得注意的是,任何技术的运用都有自身的局限性,钻孔灌注桩施工技术也是如此,原因是该技术具有很强的隐蔽性,面对复杂的地下作业环境,想要进行工程控制的难度非常大,所以技术人员在掌握技术要点难点的同时,还需要根据工程需求做好现场管理,例如优化泥浆配置质量,加强钻进工程管理,检测返泥浆性能参数等,通过各项技术的运用,最大程度的保证工程建设的效果,促进建筑工程行业的繁荣发展。

参考文献

[1]陈贤涛.市政桥梁工程基础钻孔灌注桩施工技术研究[J].广东建材,2020(4):59-60.

[2]李晓磊.桥梁工程施工中钻孔灌注桩施工技术要点分析[J].中国室内装饰装修天地,2020(8):369.

[3]吕智敏.钻孔灌注桩施工技术在公路桥梁施工中的应用分析[J].中国房地产业,2019(19):203.