常州创胜特尔数控机床设备有限公司

摘要:加工中心机床维修对于提高生产效率、保证产品质量、降低生产成本以及延长机床使用寿命至关重要。定期和专业的维修可以预防潜在的故障,减少意外停机时间,避免因设备故障导致的生产延误和经济损失。本文基于TOM850型立式加工机床维修,分析加工中心机床维修工作要点,为相关的设备维修工作提供借鉴与参考。

关键词:加工中心;机床维修;精度恢复;轴承更换

引言

随着现代制造业的快速发展,加工中心机床作为高精度、高效率的加工设备,其性能直接关系到产品的加工质量、生产效率乃至企业的市场竞争力。然而,机床在长时间的运行过程中,不可避免地会出现磨损、老化等问题,影响其正常工作。因此,对加工中心机床的维修工作要点分析至关重要。

1加工中心机床概述

1.1项目概况

常州天利涡轮的TOM850型立式加工中心设备因长期运作,其X、Y轴机械部件遭受了显著的磨损,造成精度严重下降,影响了其正常运作,需要进行大修。维修工作涵盖了机床的全面拆解、清洁保养、关键部件的更换与调整,以及导轨、丝杆和主轴系统的精细修复,目的是恢复机床的初始精度和操作性能,使其能够再次高效、精确地完成加工任务。

1.2加工中心机床的介绍

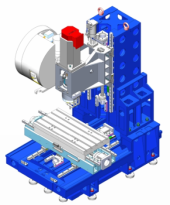

如图1所示,TOM850立式加工中心机床是一种集成了铣削、钻孔、攻丝等多种加工功能的自动化设备,属于高精度数控机床,具备三轴联动功能,能够实现多角度、多方位的加工需求。它主要由床身、立柱、工作台、主轴箱、数控系统等关键部件构成。这些部件协同工作,通过数控程序的精确控制,实现对工件的多轴联动加工,确保加工过程的高效率和高精度。

图1 TOM850立式加工中心机床

2机床维修的挑战

机床维修过程的复杂性和其精度的恢复为维修制造了难度。针对精度来说,维修工作需细致到微米级别,以确保X、Y轴的平行度和各轴间的垂直度达到严格的标准。机床的复杂性体现在其众多精密部件的拆解、清洗、保养及更换上,每一步都需要精心操作以避免损失,同时还需优化CNC伺服系统和电气元件,确保维修后的机床能够稳定运行并满足高精度加工的需求[1]。

3维修工作要点

3.1整体结构拆解与线路拆装

加工中心机床维修的第一步是整体结构拆解与线路拆装,拆卸应制定详尽的拆解流程图和操作指南。拆卸要求维修人员对机床拆解下来的每个部件进行正确标记,以便后续的重组。同时,还需要特别注意线路的拆装,这涉及到对机床内部复杂的电气系统的细致处理,确保所有连接正确无误,避免在重新组装时出现电路故障或信号干扰。

3.2机械部件的清洗与保养

机床拆解后应对机械部件进行清洗与保养。针对机床的关键机械部件,如导轨、丝杆、轴承和工作台等,使用专业的清洁剂和工具进行彻底的清洁,去除长期积累的油污和尘埃。随后,对这些部件进行必要的保养,减少磨损并延长机床的使用寿命。此外,对防护钣金等外观部件进行打磨和重新喷漆,以恢复其防护功能并提升机床的整体外观。

3.3 X、Y、Z轴润滑元件更换

X、Y、Z轴润滑元件直接关系到机床的运行效率和寿命。在进行润滑元件更换前,需确保润滑系统没有杂质和磨损颗粒影响润滑效果。润滑元件的更换通常包括润滑油泵、过滤器、分配器和润滑管路等部件。润滑油泵的更换需选择符合机床工作条件的型号,其流量应控制在5-10升/分钟,以保证足够的润滑和冷却效果[2]。润滑油的粘度等级应根据机床制造商的推荐选择,一般选用ISO VG 32或46的润滑油,以适应不同的工作温度和负载条件。过滤器的更换则需确保其过滤精度达到或超过10微米,以防止较大颗粒进入润滑系统。润滑分配器的更换应确保其能够均匀分配润滑油至各轴,通常分配器的工作压力控制在3-5巴。

3.4导轨贴塑更换、贴塑铲刮

立式加工中心机床的导轨主面与测基准面的贴塑更换和贴塑铲刮,使用贴塑软带和树脂胶水进行。维修应精确控制贴塑材料的厚度,通常选择0.5mm厚的PTFE软带以提供良好的耐磨性和自润滑性。在贴塑前,导轨表面需经过精密磨削,达到Ra0.2μm的表面粗糙度,以确保贴塑软带与导轨的牢固粘合。应用树脂胶水时,需均匀涂布,胶水的粘度控制在600-800cps以适应不同环境温度,且在25°C的环境下,胶水的固化时间应控制在30分钟内完成。贴塑后,通过铲刮工艺进一步精化导轨表面,铲刮点需均匀分布,确保铲刮后的导轨表面达到Ra0.4μm的粗糙度要求,同时保持导轨的水平度误差在0.04mm以内,各轴线运动间的垂直度误差不超过0.025mm/500mm,确保机床在高速运行时的稳定性和加工精度。

3.5 Z轴平衡块链条更换

Z轴平衡块链条更换时,磨损检查是首要步骤,需要对链条的每个环节进行细致的检查,确认磨损程度是否超过0.5mm的允许值。一旦确认链条磨损超标,需立即更换以避免影响机床的精度和稳定性。更换过程中,要确保新链条与原链条的规格一致,包括链条节距、链板宽度等参数,以保证链条的正确安装和运转。新链条的预紧力需调整至适当范围,一般推荐预紧力为链条张紧状态下的2-3%,以减少振动和噪音。同时,链条的张紧度要通过张紧轮或张紧器进行精确调整,确保链条在运转时既不过于松弛也不过于紧绷。更换后需对Z轴进行动态平衡测试,确保平衡块链条的平衡精度达到G1等级,以减少机床在高速运动时的振动。

3.6工作台、导轨复磨

立式加工中心机床的工作台、滑鞍和底座导轨需要复磨。复磨应使用高精度磨削设备,确保磨削后的导轨表面达到Ra0.2μm的粗糙度要求,以恢复导轨的原始精度。磨削过程中,导轨的直线度误差需控制在0.01mm/1000mm以内,平面度误差不超过0.005mm,以确保机床的重复定位精度和稳定性。工作台和滑鞍的平行度误差需维持在0.02mm/1000mm以内,保证工件加工的准确性。复磨后,还需对导轨进行严格的检测,使用激光干涉仪测量导轨的直线度和平面度,以及使用千分尺检测工作台和滑鞍的平行度。

3.7丝杆维修与钢珠间隙调整

在立式加工中心机床中,丝杆和钢珠是确保机床精度和稳定性的关键部件。丝杆通过精确的螺纹配合,将旋转运动转换为直线运动,而钢珠则在丝杆与螺母之间起到滚动摩擦的作用,减少摩擦,提高传动效率。维修丝杆时,首先需检查丝杆的螺纹是否磨损或损坏,必要时进行磨削修复,确保丝杆的螺纹精度符合HB 310级标准,以保证丝杆的传动精度。钢珠间隙调整则要求在丝杆和螺母之间保持适当的间隙,应小于0.03mm,以保证钢珠的滚动顺畅,减少磨损[3]。在调整过程中,使用专用的钢珠间隙调整器,通过精确的测量和调整,确保每个钢珠都能在丝杆上自由滚动,减少摩擦和磨损。

3.8导轨刮屑板胶条和整机气管更换、护罩耐条维护

导轨刮屑板胶条、整机气管和护罩耐条是维护机床正常运作的重要组成部分。导轨刮屑板胶条的主要作用是收集和排出加工过程中产生的切屑,防止切屑堆积影响导轨的精度和寿命,维修时需检查胶条的磨损情况,必要时更换,以确保其有效收集切屑,延长导轨使用寿命。整机气管作为机床气动系统的组成部分,负责输送压缩空气至各个气动元件,如夹具、换刀系统等,更换时需确保气管的内径和壁厚符合机床设计要求,一般推荐使用内径为6mm、壁厚为1mm的气管,以保证气动系统的稳定运行。护罩耐条则是用来保护导轨免受冷却液和切屑的侵蚀,维护时需检查耐条的完整性,如有损坏应立即更换,以保持导轨的清洁和延长使用寿命。

3.9三轴丝杆轴承更换

三轴丝杆负责将电机的旋转运动转换为工作台的直线运动,其精度直接影响机床的加工精度和重复性。在更换轴承时,需首先检查丝杆的磨损情况,确认轴承是否需要更换。轴承的更换应选择与原轴承型号一致的高精度轴承,通常轴承的内径与丝杆直径的配合间隙控制在0.01mm以内,以确保轴承的稳定性和减少噪音。轴承的预紧力调整至适当范围,一般推荐预紧力为轴承额定负荷的10%至15%,以保证轴承的刚性和承载能力。更换后,需进行动态平衡测试,确保轴承运转平稳,减少机床在高速运动时的振动。

3.10主轴整体维护

机床的主轴作为机床的核心部件,承担着高速旋转和精确传递切削力的任务。在进行主轴的整体维护时,首先需对主轴进行细致的拆解,确保不损伤任何精密部件。轴承更换时,应选择与原轴承型号一致的高精度轴承。磨锥孔工序要求恢复锥度精度至±0.01mm以内。校动平衡时,主轴的动平衡精度需达到G1等级,以保证高速旋转时的平稳性。碟簧更换应确保其压缩力在10%至20%的范围内,以适应不同的工作负载。拉力检测环节中,主轴的拉紧力需调整至0.05mm至0.1mm的范围内,确保刀具夹持的牢固性。

3.11三轴CNC伺服优化及参数调整

三轴CNC伺服优化及参数调整是提升机床性能的重要环节,涉及对伺服系统的动态响应、加速度、减速度、最大速度和定位精度等关键参数的细致调整。操作时,应优化伺服增益,如比例增益(Kp)通常设置在10%至30%的电机额定电流,积分增益(Ki)设置在Kp的1/10至1/100,以实现快速且稳定的响应。调整加速度以减少机器启动和停止时的冲击,一般不超过1g(9.8m/s²),以防止因过载而损坏机械结构。设置合适的减速度参数,以平滑减速过程,通常与加速度参数相匹配。调整最大速度,使其既能满足加工效率,又不超过电机和驱动器的额定值,一般不超过电机额定转速的90%[4]。精确设定定位精度,确保机床在高速运动中的重复定位精度达到±0.005mm以内。此外,还需定期检查伺服电机和驱动器的状态,确保无异常振动或过热现象。

4结论

本文在对加工中心机床的基本功能和使用情况进行概述的基础上,说明了机床维修过程中面临的挑战。文章重点分析了机床结构拆卸、清洗保养、润滑元件更换、导轨贴塑更换和刮铲、平衡链条更换、工作台和导轨复磨、丝杆维修、胶条、气管和护罩维护、主轴维护、伺服系统优化等维修工作的要点,旨在为机床维修人员提供一套系统的维修策略,确保加工中心机床能够维持最佳性能和延长使用寿命。

参考文献

[1]臧殿军,李万军.机床导轨维修问题探讨[J].一重技术,2001,(Z1):159-160.

[2]任杨锋.机床润滑系统故障维修实例[J].设备管理与维修,2008,(03):55.

[3]李莉.三轴数控机床在机测量系统精度提升关键技术研究[D].安徽理工大学,2021.

[4]黄风.运动控制器与交流伺服系统的调试和应用[M].机械工业出版社:202106.384.

1