1. 江苏核电有限公司 江苏 连云港 222000

2. 中核武汉核电运行技术股份有限公司 湖北 武汉 430023

摘要:管路系统在长期运行过程中易发生腐蚀缺陷,导致壁厚减薄引发安全事故,对管道壁厚进行监测显得尤为重要。本研究提出了一种基于环向应变的管道腐蚀监测方法,以某弯管为研究对象,采用有限元分析法,获取环向应变与腐蚀缺陷间的关系。结果表明,环向应变的变化能够准确地反映出管道腐蚀缺陷的深度及位置,且腐蚀深度越大,变化越明显,该方法在管道腐蚀健康监测领域有着广阔的应用前景。

关键词:管道系统;环向应变;数值模拟;腐蚀监测

Abstract:Pipeline system is prone to corrosion during long-term operation, resulting in wall thickness thinning and safety accidents, so it is particularly important to monitor the pipe wall thickness.In this study, a pipeline corrosion monitoring method based on circumferential strain was proposed. The relationship between circumferential strain and corrosion defects was obtained by finite element analysis on a bent pipe.The results show that the change of circumferential strain can accurately reflect the depth and location of pipeline corrosion defects, and the greater the corrosion depth, the more obvious the change. This method has a broad application prospect in the field of pipeline corrosion health monitoring.

Keywords: piping systems; circumferential strain;numerical simulation; corrosion monitoring;

0引言

核能是一种清洁、高效、可靠的能源,满足当今社会能源需求至关重要,也是应对气候变化的最佳选择之一。在核能产生过程中,需要利用管道系统输送高温高压介质(水或蒸汽),在介质的长期作用下管道的弯头、三通、变径管等部位内壁易发生流动加速腐蚀(Flow Accelerated Corrosion,简称FAC)[1]。FAC腐蚀会使管道壁厚减薄,承压能力降低,甚至导致管道失效、爆裂,引发安全事故和经济损失。

现阶段针对核电厂管道系统的FAC腐蚀,主要以超声的方式定期检测管道的壁厚[2],当壁厚减薄到一定程度时,对管道整体进行更换。但超声法操作复杂,且存在一定的滞后性,无法获取管道的实时壁厚。现阶段亟需一种新型的无损检测方法,对管道壁厚进行在线监测,为管道的剩余寿命分析提供可靠的数据。

根据王贵利[3]的研究发现,当管道发生腐蚀壁厚减薄时,其腐蚀区域的环向应变场就会发生变化。基于这一理论,本文以管道90°弯头作为研究对象,通过有限元的方法,研究环向应变场随腐蚀区域的变化,验证这一方法的准确性。

1基于环向应变的管道理论分析

假设管道为薄壁管道(外径与壁厚之比大于20),壁厚均匀(图1),则其环向应变与管道压力的关系为[4]:

![]() (1)

(1)

式中,P为管道内压,R为管道内径,E为管道材料的弹性模量,t为管道壁厚,ɛ为管道的环向应变。

从公式(1)中可看出,管道的环向应变与管道半径、内压、弹性模量及壁厚等有关。在管道运行过程中,内压通常是稳定的,而半径、弹性模量等参数在设计时就已确定,因此环向应变只与管道壁厚成反比。基于这一理论,可以通过监测管道的环向应变的变化来推断管道发生腐蚀的程度。

图1壁厚与环向应变的关系

2管道壁厚的有限元仿真

上文提到了当管道壁厚发生腐蚀时,其环向应变会发生变化。本文将采用有限元仿真的方式,建立不同腐蚀缺陷下的管道有限元模型,获取不同腐蚀区域对应的环向应变,来证明环向应变场反应管道的腐蚀程度的准确性。

2.1腐蚀缺陷形状确定

FAC腐蚀有均匀腐蚀与局部腐蚀两种,对大管道弯头而言,通常以局部腐蚀为主。通常,腐蚀缺陷具有不规则的深度剖面,并在轴向和圆周方向上不规则地延伸

,通常采用矩形或半椭圆形。大量的试验和数值研究表明,矩形截面来简化腐蚀缺陷获得的结果较为保守。进而,半椭圆形缺陷(图2)在研究中受到了广泛的关注[5]-[6],故本文后续以半椭圆形来模拟管道腐蚀缺陷形状。

图2半椭圆型腐蚀

2.2有限元模型建立

管道有限元模型如图3所示,为消除端部对弯头区域的影响,一般在弯头两端各连接一段长度大于弯头三倍直径的直管以消除端部效应。其中,管道外径426mm,壁厚14mm,弯头处的曲率半径为610mm,两段直管的长度分别均为1500mm,材料弹性模量为190GPa,泊松比为0.29,管道压力为1.5MPa。网格采用非结构化的四面体单元,网格单元类型为C3D8,并在缺陷处进行网格加密,如图4所示[7]。

图3有限元模型 | 图4网格划分 |

2.3仿真计算工况设计

腐蚀缺陷位于弯头外侧内壁中游位置(图5),腐蚀大小以轴向角度、环向角度及腐蚀深度表示,通过设置不同的腐蚀大小来表示不同的腐蚀工况,工况如表1所示。

图5腐蚀缺陷位置

表1腐蚀工况表

工况序号 | 轴向腐蚀角度(°) | 环向腐蚀角度(°) | 腐蚀深度百分比 |

1 | 0 | 0 | 0 |

2 | 5 | 15 | 7.5 |

3 | 10 | 30 | 15 |

4 | 15 | 45 | 22.5 |

5 | 20 | 60 | 30 |

6 | 25 | 75 | 37.5 |

7 | 30 | 90 | 45 |

3仿真结果分析

3.1环向应变云图分析

相对于直管而言,弯头情况较为复杂,每个角度的轴向与环向应变方向均有所不同,须将每个角度的应变数据单独提取出来,构建相应的应变云图。以管道无腐蚀缺陷下的环向应变作为基准,将腐蚀缺陷下的环向应变相对于基准取差值,得到归一化的环向应变云图,如图6所示。从中可看出,当管道壁厚因腐蚀而变薄时,在缺陷处会产生应力集中现象,且随着缺陷的增大,环向应变峰值由缺陷两端逐渐往缺陷中心过渡。

(a) 工况2 |

(b) 工况3 |

(c) 工况4 |

(d) 工况5 |

(e) 工况6 |

(f) 工况7 |

图6不同腐蚀区域的归一化环向应变云图

3.2轴向应变云图分析

以管道无腐蚀缺陷下的轴向应变作为基准,将腐蚀缺陷下的轴向应变相对于基准取差值,得到归一化的轴向应变云图,如图7所示。从中可看出,当管道壁厚因腐蚀而变薄时,在缺陷处会产生应力集中现象,且随着缺陷的增大,轴向应变逐渐增大,且分布在缺陷中心两侧。

(a) 工况1 |

(b) 工况2 |

(c) 工况3 |

(d) 工况4 |

(e) 工况5 |

(f) 工况6 |

图7不同腐蚀区域的归一化轴向应变云图

3.3中线数据提取分析

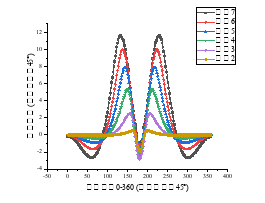

提取弯头环向180°、轴向45°中心线上(图8)的环向应变与轴向应变,以无腐蚀缺陷下的应变作为基准,得到不同中线下的环向应变与轴向应变差值,如图9所示。从中可看出,当发生腐蚀缺陷时,环向应变的变化大于轴向应变,最大腐蚀缺陷处的环向应变差值为46με,轴向应变差值为20με。

从45°中线的环向应变差值中可以看出,不同腐蚀缺陷处的应变差值曲线存在明显的两个拐点,分别为腐蚀缺陷的环向起始角度和终止角度,从180°中线轴向应变差值中可以看出,不同腐蚀缺陷处的应变差值曲线存在明显的两个拐点,分别为腐蚀缺陷的轴向起始角度和终止角度。

(a) 环向角度180°中心线 |

(b) 轴向角度45°中心线 |

图8数据提取区域

(a) 45度中线环向应变差值 | (b) 45度中线轴向应变差值 |

(c) 180度中线环向应变差值 | (d) 180度中线轴向应变差值 |

图9提取区域的应变差值

4结束语

本文详细地介绍了基于环向应变的管道腐蚀监测原理。采用有限元仿真的方法对管道弯头腐蚀缺陷处的环向应变进行了模拟。结果表明,管道发生局部腐蚀时,在腐蚀位置处会产生应力集中现象,且随着缺陷的增大,环向应变峰值由缺陷两端逐渐往缺陷中心过渡,通过应变差值曲线能定位出腐蚀缺陷的起始与终止位置。综上所述,基于管道的环向应变监测方法能够适用于弯头腐蚀缺陷地识别与定位。当然,该方法目前还处于起步研究阶段,仍存在许多尚待解决的问题,后续将通过试验的方式进行更进一步的研究。

参考文献

[1]乔睿鑫,董亮,陈建栋,邱晓波. 核电厂二回路金属管道流动加速腐蚀与防护的研究进展[J]. 腐蚀与防护,2024,(02):10-17.

[2]姚宁. 超声波管道壁厚在线监测系统研究[D].中国石油大学(北京),2022

[3]王贵利,马娜,陈勇. 碳钢管道流动加速度腐蚀与冲刷腐蚀的差异性分析[J]. 核动力工程,2012,33(S2):75-78

[4]王涛;姜涛;夏梦颖;任亮;程祥. 应用光纤光栅应变箍传感器的管道腐蚀监测试验[J]. 地震研究,2016,(01):171-175+182.

[5]Netto T A, Ferraz U S, Estefen S F. The effect of corrosion defects on the burst pressure of pipelines[J]. Journal of Constructional Steel Research, 2005, 61(8): 1185-1204.

[6]Aleshin V V, Kobyakov V V, Seleznev V E. Numerical analysis of corroded pipeline segments revealed by In-Line Inspection tools[J]. International Journal of Microstructure and Materials Properties, 2006, 1(3-4): 397-408.

[7]曹金凤, 石亦平. ABAQUS有限元分析常见问题解答[M]. 北京: 机械工业出版社, 2009.